Elaboración del chocolate para niños

La elaboración del chocolate es el conjunto de pasos que nos permiten, a partir de la fruta del árbol del cacao (llamado Theobroma cacao L.), crear el delicioso chocolate en todas sus formas.

El cacao se cultiva principalmente en zonas cálidas como Mesoamérica, África Occidental (en países como Ghana y Costa de Marfil), el Sureste Asiático, Costa Rica y Sudamérica. En estos lugares se realizan los primeros pasos para preparar el cacao, como la fermentación y el secado. Después, los granos se envían a los países donde se fabrica el chocolate. La industria del chocolate usa muchas máquinas para tostar, moler, mezclar y prensar el cacao.

El chocolate llega al mercado en muchos productos: desde el cacao en polvo, pasando por cremas de cacao y bebidas, hasta formas sólidas como los bombones. El chocolate que comemos es una mezcla de tres ingredientes principales: masa de cacao, manteca de cacao y azúcar. Cuando el chocolate se calienta a unos 37 °C, solo la manteca de cacao se derrite, haciendo que la mezcla se vuelva líquida. Controlar cómo se comporta la manteca de cacao es muy importante para hacer dulces de chocolate. El chocolate se usa en muchos postres como helados y tartas.

El sabor del chocolate cambia según el tipo de cacao que se use. Hay cacao "ordinario" o "masivo" (de cacaos forasteros) y cacao "fino" o "de aroma" (de cacaos criollos y trinitarios), que tienen sabores más especiales.

El chocolate se vende en diferentes formatos, como bebidas, tabletas y productos de repostería más elaborados como bombones y tartas. La industria del chocolate tiene una historia interesante que empezó a finales del siglo XIX con las máquinas de vapor. Fue una de las primeras industrias en usar la publicidad a principios del siglo XX, aprovechando la radio y luego la televisión. Hoy en día, la fabricación de chocolate se concentra en pocos países industrializados.

Existen varias clases de plantas de cacao (Theobroma cacao), y cada una da diferentes calidades y sabores al chocolate. El sabor final también depende del clima donde se cultiva el cacao. Los expertos en chocolate a menudo eligen el cacao según su origen para diferentes usos. La ubicación de los cultivos puede influir en la cantidad de manteca de cacao que tienen los granos, que suele ser mayor cuanto más cerca del ecuador terrestre se encuentran.

Contenido

Cómo se procesa el cacao

Después de recoger las vainas de cacao, uno de los primeros pasos es la fermentación de los granos que están dentro. Por eso, el chocolate es un alimento fermentado. Este proceso inicial crea muchos compuestos que darán al chocolate sus futuros sabores y aromas. Estas primeras etapas se hacen en los países donde se cultiva el cacao para preparar los granos antes de enviarlos a los países que fabrican el chocolate. El transporte del cacao debe hacerse con mucho cuidado, controlando la humedad, porque el cacao puede absorber olores de otros productos.

Fermentación del cacao

Durante la fermentación, el nivel de acidez (pH) baja, lo que impide que el grano germine. En esta fase, se forman algunos compuestos químicos que dan lugar a los diferentes sabores y aromas del chocolate. Los expertos dicen que gran parte del sabor futuro del chocolate se define en este proceso. Los granos que no se fermentan se usan a veces para extraer manteca de cacao, pero esta no se usa en la industria chocolatera.

La fermentación se hace de dos maneras principales, según las instalaciones y las costumbres del país:

- Fermentación por apilamiento: Es el método más común en África Occidental. Se hacen montones de granos con la pulpa del cacao, cubiertos con hojas de plátano. Este proceso dura entre cinco y seis días. Los montones más pequeños, aunque ocupan más espacio, suelen dar un sabor más apreciado.

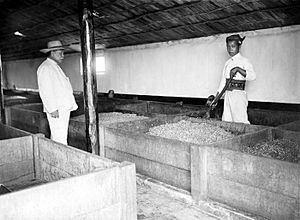

- Fermentación en caja: También se le llama cacao beneficiado y es el método más usado en las grandes plantaciones de Asia. Los granos de cacao se ponen en cajas de madera que pueden almacenar hasta dos toneladas. Estas cajas están diseñadas para que el aire circule y la pulpa líquida pueda salir. El tiempo de fermentación es similar, rara vez más de cinco días. Las cajas se mueven cada día para que entre aire, lo que favorece la fermentación y produce un cacao con sabores más ácidos.

En plantaciones pequeñas, a veces se usan canastas de mimbre cubiertas con hojas de plátano para la fermentación. La fermentación produce un líquido llamado "sudoración". En algunas plantaciones, dejan la mazorca sin abrir un par de días antes de abrirla y fermentarla, lo que mejora los sabores. Saber el tiempo exacto de fermentación es un arte, ya que de ello dependerá el aroma del chocolate.

Cómo funciona la fermentación del cacao

La parte que se fermenta del cacao es la pulpa blanca, que es rica en azúcares (como glucosa y fructosa), sales, pectina y ácidos orgánicos. Durante la fermentación, esta pulpa se vuelve líquida y fluye. La fermentación es un proceso controlado por una mezcla de bacterias y levaduras. La cafeína es una de las sustancias que aparecen durante la fermentación.

Se han encontrado diferentes tipos de levaduras en los granos de cacao, como saccharomyces rosei y hansenula anomala. Estas levaduras pueden fermentar los azúcares de la pulpa. La fermentación tiene dos fases: primero la alcohólica (sin oxígeno) y luego la acética. La temperatura de los granos puede subir hasta 50 °C, liberando compuestos como los polifenoles.

Los cambios que ocurren durante la fermentación del cacao son muy estudiados. Los microorganismos no entran en el grano, así que la fermentación real ocurre fuera. Los azúcares de la pulpa blanca ayudan a que las levaduras empiecen la fermentación. Durante este proceso, la temperatura sube tanto que detiene la germinación, liberando enzimas. Estas enzimas causan reacciones que cambian el sabor de los granos. Se liberan ácidos (como el ácido láctico y el ácido acético) y una pequeña cantidad de etanol. La combinación de calor y acidez detiene la germinación. Dependiendo de la ventilación, la fermentación acética puede producir más o menos ácidos en el cacao. Otras reacciones entre proteínas y polifenoles dan el color marrón al cacao y al chocolate. La formación de aminoácidos, como la valina y la glicina, es importante para el sabor.

Secado del cacao

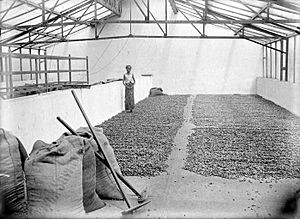

Después de la fermentación, los granos de cacao se secan. Esto se hace para evitar que crezca moho y para que puedan ser transportados correctamente. El moho arruina el cacao con un mal olor. El secado debe hacerse con cuidado para no secar demasiado los granos, lo que los haría frágiles y perderían aromas. Un secado muy rápido dejaría los granos "inmaduros", con un sabor poco adecuado. La humedad de los granos no debe ser más del seis por ciento, ya que valores más altos favorecen el crecimiento de moho.

En los países productores con buen clima, los granos se secan al sol en grandes superficies, sobre esterillas o alfombras. Estas se enrollan y se guardan si hay riesgo de lluvia. El problema de este método es que los granos pueden contaminarse fácilmente por animales como pájaros o ganado. Para proteger el cacao de la lluvia, en algunos lugares se construyen casas con tejados que se pueden mover con ruedas. Es común que durante el secado, los granos se remuevan con palas, una tarea que suelen hacer niños y mujeres. En zonas rurales, se secan grandes cantidades en bandejas o cueros, con animales cerca. En algunas regiones de América, todavía se practica la danza del cacao: los nativos descalzos pisan los granos y, a veces, les rocían arcilla roja con agua para mejorar su color, brillo y protegerlos de hongos durante el viaje a las fábricas.

Almacenaje y transporte del cacao

Los granos secos se guardan en lugares con menos del 8% de humedad para evitar hongos. A veces se llevan a grandes almacenes y se clasifican por tamaño. Tradicionalmente, se apilan en sacos de yute (o cáñamo) que pesan entre 60 y 65 kilos. Países como Ghana y Nigeria tienen pesos estándar de 63,5 kg. Los sacos de yute permiten que el aire circule y son biodegradables. Los sacos deben transportarse lo antes posible para evitar el ataque de insectos tropicales.

En esta fase, el cacao debe almacenarse bien, controlando la temperatura y la humedad relativa. Los sacos deben estar a unos 30 °C. El cacao también puede absorber olores. Los controles de calidad durante el transporte y almacenaje son muy comunes, inspeccionando visualmente los granos. A principios del siglo XXI, se investigan nuevos métodos como la criopreservación para mejorar el transporte y evitar que el cacao interactúe con el ambiente.

Cómo se procesa el chocolate

Normalmente, el lugar donde se cultiva el cacao está lejos de donde se fabrica el chocolate. Por eso, el cacao debe ser transportado a las fábricas. El transporte suele ser por mar, y a veces es necesario proteger el cacao de ambientes dañinos. Mantener el cacao con menos del ocho por ciento de humedad, como se necesita, no es fácil en ambientes marinos. Por eso, el cacao viaja en contenedores ventilados. Cuando el cacao llega a las fábricas, se limpian los granos. Es común que, después del secado y la fermentación, queden restos de arena o materiales orgánicos en los granos. Si estos restos se quedan, afectarían el sabor del chocolate.

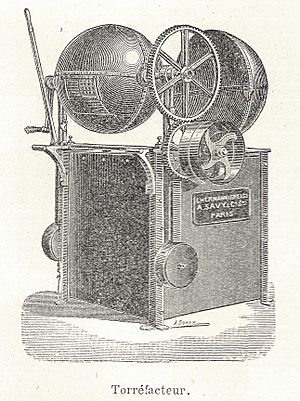

Tostado y descascarillado

Los cotiledones del cacao deben tostarse al llegar a la fábrica. Esta operación desarrolla los aromas y sabores del cacao, y también elimina posibles bacterias (como la Salmonella). Algunas fábricas controlan la higiene para evitar contaminaciones. La zona de tostado suele estar separada del resto de la fábrica. Antiguamente, las tostadoras eran hornos giratorios que procesaban cientos de kilos. Al tostar los granos, es inevitable que se pierda algo de manteca de cacao. El tostado dura entre 45 minutos y una hora, a temperaturas de 110 °C a 140 °C.

Tostar los granos de cacao presenta un desafío técnico porque su tamaño varía mucho. Para que el tostado sea uniforme, los granos deben tener un tamaño similar, lo que a veces se logra usando mallas para separarlos. El tostado dura entre diez y quince minutos y produce muchos componentes químicos de aroma gracias a las reacciones de Maillard. También se forman aminoácidos por la degradación de proteínas. Además, los polifenoles se reducen durante la fermentación, el secado y, sobre todo, el tostado. Actualmente, se investiga cómo reducir esta pérdida de polifenoles, ya que la industria los considera beneficiosos para la salud.

El descascarillado es la operación de separar la cáscara del cotiledón del cacao en la fábrica. El objetivo es mantener el cotiledón lo más intacto posible. A menudo, los granos de cacao se exponen a calor intenso por poco tiempo, usando vapor de agua o lámparas de radiación infrarroja.

Qué pasa con el cacao durante el tostado

Los granos de cacao sin tostar son amargos y ásperos. Las altas temperaturas del tostado hacen que muchos ácidos se evaporen, especialmente el ácido etanoico (acético). Otros ácidos menos volátiles, como el ácido oxálico y el ácido láctico, permanecen en los granos tostados. El proceso más importante durante el tostado son las reacciones de Maillard, que dan sabor y aroma al cacao. Estas reacciones producen compuestos como las pirazinas, aldehídos, teobromina y glutamina.

Molido del cacao

Después de quitar la cáscara, es necesario moler el cacao para separar la masa de cacao de su manteca. Durante el proceso, se necesita algo de manteca para que la masa sea líquida y fácil de manejar. El molido debe reducir las partículas a menos de 30 micrones. Antiguamente, esto significaba moler los granos unas cien veces. Hoy en día, se usan diferentes tipos de molinos:

- Molino de impactos: Golpea los granos de cacao contra paletas que giran muy rápido, calentando las partículas y derritiendo parte de la manteca.

- Molino de disco: Usa tres pares de discos que giran a alta velocidad y, por fuerza centrífuga, presionan los granos hasta convertirlos en partículas pequeñas.

- Molino de bolas: Es el método más común. Un recipiente lleno de bolas de acero gira, y la acción de las bolas tritura el cacao.

El resultado final del molido es una masa líquida de manteca y cacao, llamada "licor" (o "cocoa liquor" en inglés). Es de color marrón oscuro y tiene un sabor muy amargo.

Prensado del cacao

La mezcla molida de cacao debe pasar por un proceso para separar la masa de cacao y extraer la manteca. Para esto, se usan prensas hidráulicas que aplican mucha presión. Los granos molidos tienen aproximadamente la mitad de su peso en manteca. Al presionar poco a poco, se extrae la parte grasa de la mezcla. La masa de cacao restante, sin su grasa, sale de la prensa en forma de pastilla. Esta pastilla es la masa de cacao, y su contenido de grasa se reduce a un 20%. En esta fase de prensado, a veces se añade el emulgente lecitina (E322).

Molido de la masa de cacao

La masa de cacao (que ya se considera chocolate) debe seguir moliéndose con los otros ingredientes (azúcares y leche en polvo, si se usa) hasta que las partículas tengan un tamaño promedio de 30 micrómetros. En este molido, los cristales de azúcar se reducen mucho de tamaño. Antes, se molían los azúcares y la leche en polvo por separado y luego se mezclaban con la masa de cacao. El desafío técnico es ventilar los rodillos del molino, ya que las altas temperaturas pueden afectar el azúcar.

Hoy en día, este proceso se hace en una máquina que combina los tres molidos en una sola operación. Esta máquina tiene grandes cilindros que giran horizontalmente, triturando los cristales de azúcar y la masa de cacao. El resultado es una masa dulce con partículas de entre 15 y 30 micrones. El tamaño de las partículas es muy importante para que el chocolate se sienta suave en la boca. El cacao para bebidas de cacao azucaradas suele salir de esta fase (a menudo después de un proceso holandés de alcalinización).

Conchado

Concheado La fermentación inicial del cacao produce ácidos que se eliminan en fases posteriores, como el tostado (que quita los ácidos más volátiles como el ácido acético). Otros ácidos menos volátiles, como el ácido oxálico y el ácido láctico, permanecen en los granos tostados y se eliminan en el proceso de conchado, lo que da un sabor más suave y "achocolatado". Este método fue inventado en 1878 por el chocolatero suizo Rudi Lindt y permite controlar los últimos detalles del producto final. La masa de cacao molida que entra en la máquina de conchado necesita que las partículas de cacao y azúcar se cubran de manera uniforme con la manteca. Luego, el conchado homogeneiza la textura del chocolate, siendo la última operación antes de ser empaquetado o usado en otros productos.

Ingredientes del chocolate en su fabricación

El chocolate, en la mayoría de los casos, se compone de cacao puro y manteca de cacao (a veces se añade un porcentaje permitido de otras grasas) que se mezclan con diferentes azúcares. Físicamente, es una mezcla de tres sólidos. La proporción de cacao y manteca puede variar mucho en los productos. La industria moderna permite usar una cantidad de lecitina de soja como emulsionante (E322). Algunas variedades de chocolate a la leche tienen un porcentaje de leche en polvo. La elaboración del chocolate es la mezcla de estos tres sólidos a temperatura ambiente. Estos componentes permiten hacer coberturas, pralinés y rellenos. De los tres sólidos, la manteca de cacao es la más estudiada, ya que controla la mayoría de las propiedades del chocolate.

Masa del cacao

Cuando los granos de cacao se procesan en las fábricas, todo lo que no es manteca de cacao es la masa de cacao. En inglés, a este subproducto se le llama "cocoa liquor". La masa de cacao se obtiene después de prensar el cacao molido, y es el sólido oscuro (marrón) sin la manteca. La manteca de cacao fluye y se recoge. Esta masa de cacao molida tiene una textura de polvo y no se mezcla con agua debido a la abundancia de moléculas no polares. La masa de cacao tiene muchos antioxidantes naturales, lo que permite almacenarla por mucho tiempo. Entre ellos están los polifenoles, así como la (-)-epicatequina (EC) y la (+)-catequina (CA), que tienen potentes efectos antioxidantes. Se cree que las propiedades conservantes del chocolate se deben a estos compuestos polifenólicos que detienen el deterioro por oxidación.

Manteca de cacao y sus sustitutos

Manteca de cacao La manteca de cacao representa casi el 50% del peso de los granos de cacao. Es el ingrediente más valioso del chocolate. Los procesos industriales que calientan la masa de cacao derriten esta manteca, y las operaciones de prensado la extraen, separando el cacao puro de su manteca. La manteca es un tipo de grasa formada por ácidos grasos, como el ácido palmítico, ácido esteárico y ácido oléico. Todos ellos forman triglicéridos. La manteca de cacao es sólida a temperatura ambiente y tiene una estructura cristalina polimórfica (como otras grasas), con seis fases cristalinas que se derriten a diferentes temperaturas: cristal I a 17 °C, cristal II a 23 °C, cristal III a 25 °C, cristal IV a 27 °C, cristal V a 33 °C, y cristal VI a 37 °C (líquida). Solo la estructura VI es líquida. A temperatura ambiente, el chocolate es una mezcla de tres sólidos: azúcar cristalino, polvo de cacao y manteca de cacao (generalmente en la forma cristalina V).

| Cristal | Temp. fusión | Notas |

|---|---|---|

| I | 17 °C (62,6 °F) | Ligero, granuloso, se derrite fácilmente. |

| II | 21 °C (69,8 °F) | Ligero, granuloso, se derrite fácilmente. |

| III | 26 °C (78,8 °F) | Firme, frágil, se derrite fácilmente. |

| IV | 28 °C (82,4 °F) | Firme, frágil, se derrite fácilmente. |

| V | 34 °C (93,2 °F) | Brillante, firme, se derrite a temperaturas cercanas a las corporales (37 °C). |

| VI | 36 °C (96,8 °F) | Duro, tarda semanas en formarse. |

En algunos países, se regula el uso de sustitutos de la manteca de cacao, que suelen ser grasas de leche (mantequilla) o grasas vegetales. Las normas alimentarias exigen que un producto contenga manteca de cacao para ser llamado "chocolate", mientras que las otras grasas son opcionales. La industria chocolatera ha investigado combinaciones de grasas que mantengan las mismas características físicas que la manteca, como el aceite de oliva, el aceite de soja, el aceite de girasol y la mantequilla. Algunas grasas permitidas en la mayoría de las regulaciones alimentarias son el illipe, el aceite de palma, el aceite de la Shorea robusta, la manteca de Vitellaria paradoxa, y el aceite de la fruta del garcinia indica. También se investigan "chocolates bajos en grasa" para reducir el consumo de grasas, usando sustitutos de grasa como el caprenin y el salatrim.

Azúcares en el chocolate

Los azúcares, que son cristales, son el tercer sólido que se añade al chocolate. Suele ser una mezcla de sucrosa (sacarosa), fructosa y glucosa. El chocolate también contiene lactosa (azúcar de la leche de vaca), que a altas temperaturas participa en las reacciones de Maillard. Los fabricantes de chocolate usan azúcares con granos de tamaño medio a fino. Durante el molido de la masa de cacao, todos los componentes se mezclan. La mezcla de azúcar y cacao en polvo es lo que da el sabor dulce característico del chocolate en muchos postres. El uso de azúcares amorfos afecta los aromas del chocolate. Los azúcares añadidos deben pulverizarse a un tamaño similar al del cacao granulado, unas 20 micras.

Hoy en día, se elaboran chocolates "sin azúcares añadidos" para hacerlos bajos en calorías, usando edulcorantes como los polialcoholes y las polidextrosas. Estos chocolates suelen usar sustitutos de la manteca de cacao que también son bajos en calorías.

Elaboración de productos de chocolate

Uno de los desafíos en la fabricación del chocolate es mezclar los tres sólidos (cacao, azúcar y manteca) en la proporción adecuada para crear los diferentes productos. Los productos más simples son el cacao en polvo, las bebidas, las coberturas y las tabletas de chocolate. Pero también hay productos muy creativos, algunos incluso protegidos por patentes industriales.

Temperatura del chocolate

Durante la fabricación, se busca que el chocolate fluya, lo que se logra calentándolo hasta los 68 °C. A esta temperatura, la manteca de cacao se vuelve líquida. En muchas preparaciones de repostería, es necesario enfriar el chocolate para ajustar la fase cristalina de la manteca, lo que permite manipular el chocolate de la forma más adecuada. A este enfriamiento se le llama "temperado" del chocolate, y se hace hasta que la manteca alcanza la fase cristalina V. El chocolate sale del conchado a unos 40 °C.

Moldeado del chocolate

El moldeado se usa solo para hacer tabletas. Es una de las formas más antiguas de chocolate. Los moldes en las fábricas eran de metal y tenían formas especiales para atraer la imaginación de los niños. Una línea de producción podía tener unos 1500 moldes, cuyas formas cambiaban según las tendencias. Al principio del siglo XX, el moldeado era un proceso muy ruidoso, pero ha mejorado. Hoy en día, los moldes son de plástico. El desafío técnico es que el chocolate "temperado" se adapte al molde. Los moldes vacíos suelen precalentarse para no cambiar la cristalización del chocolate.

Para evitar burbujas en las tabletas, cuando una tobera vierte chocolate en el molde, este empieza a vibrar. Como el chocolate es un fluido no newtoniano, el molde debe vibrar a una frecuencia y amplitud específicas para que la viscosidad sea la correcta y las burbujas salgan fácilmente. Las frecuencias ideales son de diez ciclos por segundo, y las amplitudes varían alrededor de 0.2 milímetros.

Almacenado del chocolate

Después de fabricar el chocolate, la cadena de producción lo lleva al consumidor. A veces, este proceso lleva tiempo. Por eso, el chocolate debe almacenarse en un lugar seco y fresco para evitar que se produzca el blanqueo del chocolate.

Empaquetado del chocolate

El diseño del empaquetado del chocolate considera el tipo de producto y las condiciones de almacenamiento. Las tiendas y pastelerías suelen estar calientes de día y frías de noche, por lo que el empaquetado debe evitar cambios en la manteca de cacao. En muchos casos, el empaquetado se diseña para que el cliente compre el chocolate "por impulso", es decir, que lo compre de forma improvisada. Por eso, los empaquetados suelen tener colores llamativos, como el rojo y el amarillo.

Los materiales más comunes para empaquetar chocolate son el papel aluminio (o combinaciones de cartón y láminas de papel de aluminio), aunque a veces se usan láminas de plástico. En algunos casos, se emplean biopolímeros para poder gestionar los residuos con materiales biodegradables. Muchos envoltorios de chocolate se diseñan para velocidades de 500 empaquetamientos por minuto, usando técnicas como el "flow-wrap". En esta técnica, el chocolate se inserta en un cilindro y se sella por ambos extremos con máquinas especiales. Hoy en día, para satisfacer la demanda, hay más fábricas robotizadas donde brazos robóticos se encargan del empaquetado.

Normas y aditivos del chocolate

La fabricación del chocolate está controlada por regulaciones alimentarias muy estrictas en la mayoría de los países. Generalmente, estas normas se centran en informar al consumidor sobre los aditivos usados, la regulación del empaquetado y la información que debe llevar la etiqueta. A principios del siglo XXI, uno de los objetivos es unificar estas normas, ya que hay diferencias entre ellas, por ejemplo, entre la Unión Europea y las autoridades alimentarias de EE. UU..

La mayoría de las normativas definen la cantidad mínima de cacao y leche que debe tener un producto para ser llamado "chocolate". También fijan la cantidad mínima de manteca de cacao y de sustitutos de grasa permitidos. Muchas leyes prohíben usar solo lactosa o proteína de la leche en lugar de leche. Hay excepciones culturales en algunos países; por ejemplo, en Europa se pueden hacer chocolates con mucha leche (y menos cacao) y llamarlos "chocolate familiar". El uso de aditivos alimentarios debe indicarse en las etiquetas, como la lecitina (E322) o los fosfátidos de amonio (E-442), que se usan como emulgentes sintéticos. Otro aditivo es el triestearato de sorbitano (E-492). A veces se usan colorantes alimentarios como el marrón HT (E-155). Si el chocolate se guarda a temperaturas muy altas, su superficie puede volverse opaca o blanquecina debido al "destemple". El blanqueo del chocolate reduce mucho su atractivo. El triestearato de sorbitano (E-492) se añade para retrasar este blanqueamiento.

Galería de imágenes

Véase también

En inglés: Types of chocolate Facts for Kids

En inglés: Types of chocolate Facts for Kids