Hormigón para niños

El hormigón o concreto es un material muy importante en la construcción. Imagina una mezcla de varios ingredientes: un pegamento especial (casi siempre cemento), piedras de diferentes tamaños (llamadas áridos), agua y a veces algunos aditivos.

Cuando el cemento se mezcla con agua, se forma una pasta que se endurece con el tiempo, como una piedra. Si a esta pasta le añades arena, tienes mortero. Y si al mortero le pones piedras más grandes (grava), ¡entonces tienes hormigón! Hay otros tipos de hormigón que usan diferentes pegamentos, como el hormigón asfáltico que usa betún para las carreteras.

El cemento es un polvo que, al mezclarse con agua, se vuelve una pasta pegajosa. En pocas horas, se endurece y se convierte en un material muy fuerte, parecido a una roca. Esto sucede gracias a una reacción química. A veces se le añaden aditivos, que son como "ingredientes secretos" en muy poca cantidad, para cambiar sus propiedades, como el color, la velocidad de endurecimiento o para hacerlo más resistente al agua.

El hormigón que se usa normalmente en edificios y pavimentos pesa entre 2200 y 2400 kilogramos por metro cúbico. Su peso puede variar según la cantidad y el tipo de piedras que se usen, el aire que tenga y las cantidades de agua y cemento.

Existen diferentes tipos de hormigón según sus ingredientes:

- Hormigón pesado: Pesa más de 3200 kg/m³ y se usa para proteger contra radiaciones.

- Hormigón normal: Pesa unos 2200 kg/m³ y es el que se usa en la mayoría de las estructuras.

- Hormigón ligero: Pesa unos 1800 kg/m³ y es más liviano.

La característica más importante del hormigón es que es muy bueno para soportar fuerzas de aplastamiento (compresión). Sin embargo, no es tan bueno para resistir fuerzas de estiramiento (tracción) o de doblado. Por eso, casi siempre se usa junto con barras de acero, y a esta combinación se le llama hormigón armado. El acero ayuda al hormigón a soportar esas otras fuerzas, haciendo que la estructura sea muy resistente.

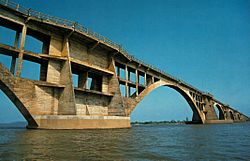

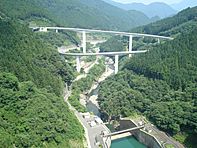

A finales del siglo XX, el hormigón ya era el material más usado en la construcción. Se le da forma usando moldes rígidos llamados encofrados. Lo vemos en edificios, puentes, presas, puertos, túneles y hasta en los cimientos de casas. Hoy en día, hay muchos tipos de hormigón, como el que tiene fibras de vidrio o el que se compacta solo.

Contenido

¿De dónde vienen las palabras "hormigón" y "concreto"?

El origen de "hormigón"

La palabra "hormigón" viene de "hormigo", que significaba "gachas de harina". Curiosamente, "hormigo" viene de "hormiga", del latín formīca.

El origen de "concreto"

El término "concreto" viene del latín concretus, que significa "crecer unidos" o "unir". Es como si las partículas se unieran para formar una masa. Esta palabra llegó al español a través del inglés concrete, especialmente en países cercanos a Estados Unidos.

Un viaje por la historia del hormigón

Los primeros pasos del hormigón

La historia del hormigón es muy antigua. Cuando la gente empezó a construir con piedras o ladrillos, necesitaban algo para unirlos. Al principio usaron mezclas de arcilla, yeso o cal, pero no duraban mucho con la lluvia y el viento.

En el Antiguo Egipto, hace miles de años, ya usaban mezclas de yeso y caliza con agua para pegar los grandes bloques de piedra de las pirámides. ¡Algunas de esas uniones todavía existen en la Gran Pirámide de Guiza!

El hormigón en Grecia y Roma

Hacia el año 500 a.C., en la Antigua Grecia, mezclaban caliza con agua, arena y trozos de tejas o ladrillos. Usaban tobas volcánicas de la isla de Santorini.

Los romanos fueron unos maestros del hormigón. Usaban cenizas volcánicas, llamadas puzolana, que al mezclarse con cal, creaban un cemento muy fuerte. Añadían trozos de cerámica o piedra pómez para hacer un hormigón más ligero. Con este material construyeron desde tuberías hasta puertos. Algunas de sus obras más impresionantes, como el Coliseo, las bóvedas de las Termas de Caracalla y la enorme cúpula del Panteón de Agripa (que tiene 43 metros de diámetro y fue la más grande por siglos), ¡todavía están en pie!

Después de la caída del Imperio romano, el uso del hormigón disminuyó mucho. No se volvió a usar en grandes obras hasta el siglo XIII, en lugares como los cimientos de la Catedral de Salisbury en Inglaterra. Durante el Renacimiento, su uso fue muy limitado.

En América, civilizaciones como los mayas y aztecas en México, o los constructores de Machu Picchu en Perú, también usaron materiales similares al cemento.

En el siglo XVIII, el ingeniero John Smeaton construyó un faro en Inglaterra usando un mortero de cal que resistió muy bien el mar.

El cemento Portland y el hormigón armado en el siglo XIX

En 1824, Joseph Aspdin y James Parker patentaron el Portland Cement, que se hacía calentando caliza y arcilla a altas temperaturas. Se le llamó así por su color, parecido a la piedra de Pórtland. Más tarde, en 1845, Isaac Johnson creó el prototipo del cemento moderno.

Como el hormigón es muy bueno para la compresión pero no tanto para la tracción (estiramiento), se pensó en añadir varillas de metal para que soportaran esas fuerzas. Así nació el hormigón armado.

La idea del hormigón armado se le atribuye a William Wilkinson en 1854. Luego, Joseph Monier patentó varios métodos en la década de 1860. Pero fue François Hennebique quien desarrolló un sistema muy efectivo en 1892, usándolo en una fábrica en Francia.

El auge del hormigón en el siglo XX

A principios del siglo XX, la industria del cemento creció rápidamente. Los avances en la química y la invención de hornos rotatorios permitieron producir cemento Portland en grandes cantidades.

Arquitectos famosos como Le Corbusier usaron el hormigón armado para crear edificios con espacios abiertos y fachadas libres. En los años 20, se construyeron hangares enormes en Orly (París) con láminas de hormigón armado. En 1929, Frank Lloyd Wright construyó el primer rascacielos de hormigón.

En los años 60, apareció el hormigón con fibras, que lo hacía más resistente a la flexión y al impacto. En los 70, los aditivos permitieron crear hormigones de muy alta resistencia, casi indestructibles por agentes químicos o el frío.

Gracias a estos avances, se pudieron construir rascacielos más altos, puentes más largos y presas gigantes. El hormigón se volvió indispensable para edificios públicos como estadios y teatros. Muchas ciudades compitieron por tener el edificio más grande o más hermoso, a menudo construido con hormigón armado.

Algunos de los edificios más altos del mundo, como las Torres Petronas en Malasia (452 metros, 1998), el Taipei 101 en Taiwán (509 metros, 2004) y el Burj Khalifa en Dubái (818 metros, 2009), usan estructuras de hormigón y acero.

El hormigón y el medio ambiente en el siglo XXI

Hoy en día, se busca usar materiales reciclados en el hormigón, como las cenizas volantes de las centrales eléctricas. Esto ayuda a reducir la necesidad de extraer materiales de canteras y a disminuir la cantidad de residuos.

La producción de cemento genera dióxido de carbono, pero el hormigón tiene una cualidad especial: puede absorber dióxido de carbono del aire, lo que ayuda a reducir este gas en la atmósfera. Además, el hormigón es 100% reciclable y es un buen aislante térmico, lo que ayuda a ahorrar energía en los edificios. Su resistencia también lo hace muy duradero frente al fuego y fenómenos naturales como los terremotos.

El hormigón también se usa para contener desechos radiactivos, como el reactor nuclear de Chernóbil, que fue cubierto con hormigón para evitar fugas.

¿Cómo es el hormigón?

El hormigón se forma al mezclar piedras (áridos) con una pasta de cemento y agua. Los áridos pueden ser de diferentes tipos de rocas, como sílice, caliza o granito. Los áridos más grandes (más de 5 mm) se llaman grava, y los más pequeños (menos de 5 mm) se llaman arena. El tamaño de la grava afecta lo fuerte que será el hormigón.

La pasta de cemento y agua es la que hace que el hormigón se endurezca. Los áridos son inertes, es decir, no participan directamente en el endurecimiento. Cuando el cemento entra en contacto con el agua, ocurren reacciones químicas que lo convierten en una pasta moldeable y pegajosa. En unas horas, empieza a endurecerse, y con el tiempo se vuelve un material muy duro.

Una gran ventaja del hormigón es que puede tomar casi cualquier forma. Cuando está fresco, es una masa plástica que se vierte en moldes llamados encofrados.

¿Qué tan fuerte es el hormigón?

La principal fortaleza del hormigón es su resistencia a la compresión (ser aplastado). Sin embargo, es débil a la tracción (ser estirado) y al corte. Para solucionar esto, se le añaden barras de acero, creando el concreto armado. El acero soporta las fuerzas de tracción y corte.

Para saber qué tan fuerte es el hormigón, se hacen pruebas en el laboratorio con muestras cilíndricas.

Las características físicas del hormigón son:

- Densidad: Alrededor de 2350 kg/m³.

- Resistencia a la compresión: De 150 a 500 kg/cm² para el hormigón normal. Los hormigones especiales pueden ser mucho más fuertes.

- Resistencia a la tracción: Es baja, aproximadamente una décima parte de la resistencia a la compresión.

- Tiempo de fraguado: Unas dos horas, dependiendo de la temperatura y humedad. Es el tiempo en que la pasta pasa de líquida a sólida.

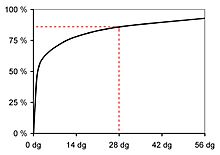

- Tiempo de endurecimiento: Es progresivo. En 24 a 48 horas, alcanza la mitad de su resistencia máxima; en una semana, tres cuartas partes; y en cuatro semanas, casi toda su resistencia.

El hormigón y el acero se dilatan y contraen de forma similar con los cambios de temperatura, lo que los hace perfectos para usarse juntos. Además, el hormigón protege al acero de la oxidación.

El proceso de fraguado y endurecimiento

La pasta de hormigón se forma al mezclar cemento y agua, cubriendo completamente las piedras. Esta pasta tiene la cualidad de endurecerse poco a poco, tanto al aire como bajo el agua.

El fraguado y endurecimiento son el resultado de reacciones químicas entre los componentes del cemento y el agua. El fraguado es la fase inicial, cuando la pasta pasa de líquida a sólida. Después, el endurecimiento continúa, y el hormigón se vuelve cada vez más resistente.

La velocidad de endurecimiento se puede controlar en la fábrica de cemento y también en la planta donde se mezcla el hormigón, añadiendo ciertos productos.

Normalmente, el hormigón empieza a fraguar entre 30 y 45 minutos después de ser colocado y termina en unas 10 o 12 horas. Luego, el endurecimiento es rápido al principio y más lento después, hasta que alcanza su máxima resistencia en aproximadamente un año.

La resistencia del hormigón

Antes de construir, se calcula la resistencia característica que debe tener el hormigón. Para verificarla, se toman muestras cilíndricas del hormigón que se usa en la obra y se prueban en un laboratorio a los 28 días. Se espera que al menos el 95% de las muestras superen la resistencia requerida.

La consistencia del hormigón fresco

La consistencia se refiere a qué tan fácil es para el hormigón fresco deformarse y llenar el molde. Depende de la cantidad de agua, el tamaño de las piedras y su forma.

Para medir la consistencia, se usa el cono de Abrams. Se llena un molde con forma de cono de 30 cm de alto con hormigón fresco. Luego se retira el molde y se mide cuánto se asienta el hormigón.

Los hormigones se clasifican por su consistencia en:

- Secos (asiento de 0-2 cm)

- Plásticos (asiento de 3-5 cm)

- Blandos (asiento de 6-9 cm)

- Fluidos (asiento de 10-15 cm)

- Líquidos (asiento de 16-20 cm)

La durabilidad del hormigón

La durabilidad del hormigón es su capacidad para resistir el paso del tiempo y las agresiones físicas y químicas, protegiendo también el acero que lleva dentro.

Para que el hormigón sea duradero, debe ser poco permeable. Esto se logra con una buena mezcla de agua y cemento, una buena compactación y suficiente agua durante el curado. Así, se reducen los poros y el hormigón es más resistente a los ataques.

Tipos de hormigón

Aquí te presentamos algunos tipos comunes de hormigón:

- Hormigón ordinario: Es la mezcla básica de cemento, agua, arena y grava.

- Hormigón en masa: No tiene acero en su interior. Solo es bueno para soportar compresión.

- Hormigón armado: Es el más común. Tiene barras de acero dentro para resistir tanto compresión como tracción.

- Hormigón pretensado: Tiene cables de acero especiales que se estiran antes de verter el hormigón. Esto lo hace muy fuerte.

- Hormigón postensado: Similar al pretensado, pero los cables de acero se estiran después de que el hormigón se ha endurecido.

- Hormigón autocompactante: Se compacta solo por su propio peso, sin necesidad de vibración. Es útil en lugares difíciles de alcanzar.

- Mortero: Es una mezcla de cemento, agua y solo arena (sin grava).

- Hormigón ciclópeo: Contiene grandes piedras (de más de 30 cm) dentro de la mezcla.

- Hormigón sin finos: Solo tiene grava, sin arena.

- Hormigón aireado o celular: Contiene aire u otros gases, lo que lo hace más ligero.

- Hormigón de alta densidad: Hecho con áridos muy pesados. Se usa para proteger contra la radiación.

Los ingredientes del hormigón

El cemento

Los cementos son polvos que, al mezclarse con agua, se endurecen y forman nuevos compuestos estables. Hay varios tipos de cemento, y sus propiedades dependen de su composición química. Cada tipo de cemento se usa para un propósito específico y según el ambiente donde estará el hormigón.

Además del tipo, la calidad del cemento se mide por su resistencia a la compresión a los 28 días. Cuanto más fino sea el polvo de cemento, más rápido reaccionará con el agua y más fuerte será el hormigón.

El cemento debe guardarse en lugares secos y protegidos de la humedad para que no pierda sus propiedades.

Cemento Portland

El cemento Portland se fabrica calentando calizas y arcillas a unos 1500°C. El material resultante, llamado clinker, se muele y se le añade yeso para controlar el fraguado.

Los componentes principales del cemento Portland son:

- Silicato tricálcico: Da resistencia inicial y calor al endurecerse.

- Silicato bicálcico: Da resistencia a largo plazo y es más estable.

- Aluminato tricálcico: Controla el fraguado y la resistencia a corto plazo.

- Aluminatoferrito tetracálcico: Ayuda en la fabricación del clinker.

Otros tipos de cemento

Existen cementos Portland con adiciones, que contienen otros materiales como escoria, humo de sílice o cenizas volantes, para mejorar sus propiedades. También hay cementos especiales para alta resistencia, resistencia a sulfatos o de bajo calor.

El cemento siderúrgico se hace con clinker de Portland y escoria de la industria del acero. El cemento puzolánico mezcla clinker con puzolana (material volcánico o artificial). El cemento aluminoso se obtiene de caliza y bauxita.

Los áridos (piedras y arena)

Los áridos (grava y arena) deben ser tan resistentes y duraderos como el hormigón mismo. No se deben usar piedras blandas, porosas o que contengan yeso. Los áridos de río (cuarzo puro) suelen ser los mejores.

Los áridos naturales, que son redondos, hacen que el hormigón sea más fácil de trabajar y necesite menos agua. Los áridos triturados, que tienen formas más angulosas, son más difíciles de colocar pero dan mayor resistencia.

Si los áridos están sucios con arcilla o polvo, es importante lavarlos para que se peguen bien a la pasta de cemento.

Para una buena mezcla de hormigón, se combinan áridos de diferentes tamaños. Cuanto más grande sea el tamaño máximo del árido, menos cemento y agua se necesitarán. Sin embargo, el tamaño máximo está limitado por el espacio entre las barras de acero y los moldes.

El agua

El agua es esencial para las reacciones químicas del cemento. La cantidad de agua debe ser la justa: si hay demasiada, el hormigón será menos resistente; si hay muy poca, será difícil de trabajar.

El agua que se usa para mezclar el hormigón y para el curado (mantenerlo húmedo mientras se endurece) debe ser de buena calidad, similar al agua potable.

Si la mezcla es demasiado líquida o muy seca, los componentes del hormigón pueden separarse (segregación), especialmente si se vierte desde mucha altura.

Otros componentes

Además del cemento, agua y áridos, se pueden añadir otros componentes en pequeñas cantidades:

- Adiciones: Materiales inorgánicos en polvo que mejoran las propiedades del hormigón. Por ejemplo, las cenizas volantes o el humo de sílice.

- Aditivos: Sustancias que se añaden para modificar alguna característica del hormigón, como la velocidad de fraguado o su fluidez.

Diseño, fabricación y colocación del hormigón

Normas de seguridad

Antiguamente, la resistencia del hormigón se calculaba con experimentos. Hoy en día, se usan métodos más avanzados basados en la probabilidad. Los reglamentos de construcción son muy detallados y establecen límites para la seguridad de las estructuras, considerando diferentes situaciones, incluso accidentes como terremotos.

Cálculo y diseño

Antes de construir con hormigón, se calculan las fuerzas que soportará la estructura. Con base en esto, se deciden las dimensiones de los elementos, el tipo de hormigón y la cantidad de acero necesario.

Todo esto se detalla en un proyecto, que incluye cálculos, planos y especificaciones de los materiales.

Fabricación del hormigón

Es crucial conseguir la mezcla perfecta de áridos, cemento y agua para cada caso. No hay una receta única. Las proporciones se establecen con pruebas de laboratorio.

Para fabricar el hormigón, se miden los componentes (agua en volumen, cemento y áridos en peso) y se mezclan en una hormigonera hasta que todo esté homogéneo. Primero se vierte la mitad del agua, luego el cemento y la arena, después la grava y finalmente el resto del agua.

El hormigón se transporta en camiones especiales (hormigoneras) y debe usarse antes de que empiece a fraguar, generalmente en menos de hora y media.

Colocación del hormigón en la obra

- Colocación de armaduras: Las barras de acero deben estar limpias y bien sujetas en el molde para que no se muevan al verter el hormigón. Deben tener una separación mínima para que el hormigón pueda llenar todos los espacios. También deben tener un recubrimiento mínimo de hormigón para protegerlas.

- Encofrado: Es el molde que contiene el hormigón fresco y le da la forma deseada. Los encofrados suelen ser de madera o metal, y deben ser rígidos, resistentes y estancos. Antes de usarlos de nuevo, se limpian y se les aplica un producto para que el hormigón no se pegue.

- Colocación y compactación: El hormigón fresco se vierte en el encofrado con cuidado para que no se separen sus componentes. Se coloca en capas delgadas y se compacta para eliminar el aire y los huecos. Esto se puede hacer picando con una barra o, más comúnmente, usando vibradores. Los vibradores son cilindros que se introducen en el hormigón para que vibre y se asiente bien.

- Curado: Es una de las etapas más importantes. Mientras el hormigón se endurece, pierde agua por evaporación, lo que puede crear huecos y reducir su resistencia. Para evitarlo, se le añade agua constantemente (curado) o se le protege del sol y el viento. Esto permite que el cemento se hidrate completamente y el hormigón alcance su máxima resistencia.

- Desencofrado y acabados: Los moldes se retiran cuando el hormigón ya está lo suficientemente duro, generalmente entre 3 y 7 días. Después, se reparan pequeños defectos superficiales. A menudo, las esquinas se biselan para que queden mejor.

Producción mundial y sostenibilidad del hormigón

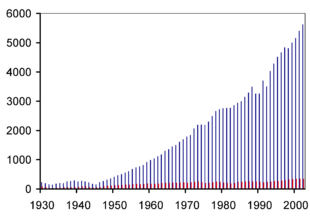

La producción mundial de cemento fue de más de 2500 millones de toneladas en 2007. Esto significa que se pueden producir miles de millones de metros cúbicos de hormigón al año, ¡equivalente a 1.5 metros cúbicos por persona! Es el material de construcción más usado en el mundo.

| País | 2012 | 2011 | 2010 |

|---|---|---|---|

| China | 2 210 000 | 2 100 000 | 1 880 000 |

| India | 270 000 | 250 000 | 220 000 |

| Estados Unidos | 74 900 | 68 600 | 67 200 |

| Irán | 70 000 | 66 000 | 55 000 |

| Brasil | 68 800 | 62 600 | 59 100 |

| Turquía | 63 800 | 63 400 | 62 700 |

| Rusia | 61 700 | 56 200 | 50 400 |

| Vietnam | 55 500 | 58 200 | 55 800 |

| Egipto | 55 200 | 43 400 | 44 600 |

| Japón | 54 700 | 51 300 | 51 500 |

| TOTAL MUNDIAL | 3 820 000 | 3 650 000 | 3 290 000 |

El hormigón es un material muy importante para la sostenibilidad. Es 100% reciclable y tiene la capacidad de absorber dióxido de carbono del aire, lo que ayuda a reducir este gas en la atmósfera. Además, es un buen aislante térmico, lo que reduce el consumo de energía en los edificios. Su gran resistencia también hace que los edificios y puentes sean muy fuertes ante el fuego o terremotos, lo que los hace durar mucho tiempo con poco mantenimiento.

Galería de imágenes

-

La técnica del hormigón se ha desarrollado mucho en el siglo XXI permitiendo soluciones muy complejas. En este puente sobre el río Almonte (España) se ve cómo progresa la ejecución del primer arco desde los márgenes apoyados en tirantes provisionales faltando de hormigonar solamente la clave del mismo. Detrás, en paralelo, se observa el avance de un segundo arco en una fase más preliminar.

-

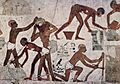

Trabajadores del Antiguo Egipto.

Pintura en la tumba de Rejmira. -

La cúpula semiesférica del Panteón de Roma, de 43.44 m de diámetro ha resistido diecinueve siglos sin reformas o refuerzos. El grueso anillo murario es de opera latericia (concreto con ladrillo) y la cúpula se aligeró utilizando piedra pómez como árido.

-

La cúpula semiesférica del Panteón de Roma, de 43.44 m de diámetro ha resistido diecinueve siglos sin reformas o refuerzos. El grueso anillo murario es de opera latericia (concreto con ladrillo) y la cúpula se aligeró utilizando piedra pómez como árido.

-

Ópera de Sídney, edificio diseñado por el arquitecto danés Jørn Utzon en 1957 e inaugurado en el año 1973, en Sídney, Australia.

-

Las presas de concreto son una tipología habitual en la construcción de embalses. En las imágenes la presa de Hoover construida en Estados Unidos en 1936 está diseñada con forma parabólica para optimizar la capacidad del concreto de soportar esfuerzos a compresión.

-

Esquema de un horno rotativo donde se mezcla y calcina la caliza y la arcilla para formar el clinker de cemento.

Véase también

En inglés: Concrete Facts for Kids

En inglés: Concrete Facts for Kids

- Hormigón armado

- Hormigón impreso

- Hormigón pretensado

- Hormigón postensado

- Anexo:Terminología utilizada en hormigones

Normativa

- Europea: Eurocódigo 2

- Española: EHE (derogada en 2021 con la aprobación del Código Estructural en el Real Decreto 470/2021, de 29 de junio).

Ensayos

- Ensayo de compresión

- Ensayo de tracción

Varios

- Proyecto de obra

- Aluminosis