Acero para niños

El acero es un material muy importante que se forma al combinar hierro con una pequeña cantidad de carbono. Este carbono puede variar entre el 0.008% y el 2.11% del peso total.

La parte de la metalurgia que se encarga de fabricar acero se llama siderurgia o acería.

Existe un tipo de acero especial, llamado acero de bajo fondo, que es muy puro y no tiene ciertas partículas que se encuentran en el ambiente hoy en día. Este acero se usa para fabricar equipos muy sensibles que miden la radiación. Una de las principales fuentes de este acero son los barcos hundidos que se construyeron hace mucho tiempo, antes de que se liberaran esas partículas en el aire. Por ejemplo, los barcos de guerra alemanes que se hundieron en Scapa Flow durante la Primera Guerra Mundial son una fuente conocida.

Es importante no confundir el acero con el hierro puro. El hierro es un metal duro y se puede estirar. El carbono, por otro lado, no es un metal y es blando y frágil en la mayoría de sus formas (excepto el diamante). La combinación de estos dos elementos crea el acero, que es un material con propiedades únicas.

La diferencia principal entre el hierro y el acero está en la cantidad de carbono: el acero tiene entre 0.008% y 2.11% de carbono. Si la cantidad de carbono es mayor, se le llama fundición, que es un material diferente.

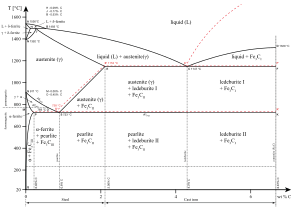

Cuando el metal fundido se enfría a diferentes velocidades, un proceso llamado templado, la estructura interna del acero cambia. Esto hace que sus propiedades, como la dureza o la flexibilidad, también cambien. Algunas de las formas en que se organiza el acero internamente son la martensita, la perlita y la ferrita. Para entender cómo se comporta el acero, los expertos usan un diagrama de fases hierro-carbono.

El acero mantiene las características metálicas del hierro, pero al añadir carbono y otros elementos, sus propiedades físicas y químicas mejoran mucho. Sin embargo, si tiene más del 2.11% de carbono, se convierte en fundición, que es más frágil y no se puede moldear con golpes, sino que hay que verterla en moldes.

Hay muchos tipos de acero, dependiendo de los elementos que se le añadan. Los aceros al carbono son los más comunes y solo tienen carbono como elemento principal. Otros aceros, llamados aceros especiales, tienen otros elementos que les dan propiedades específicas, como los aceros al silicio o los aceros inoxidables. Esta gran variedad hizo que Carl Wilhelm Siemens definiera el acero como "un compuesto de hierro y otra sustancia que aumenta su resistencia".

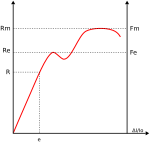

A medida que el acero se hace más resistente al añadir carbono o al darle tratamientos de calor, también pierde un poco de su elasticidad y capacidad de doblarse. Por eso, es importante encontrar un equilibrio entre resistencia y flexibilidad, según para qué se vaya a usar el acero.

Contenido

Historia del Acero

La palabra "acero" viene del latín "aciarius", que se refiere al filo de un arma. Esto nos dice que el acero siempre ha sido valorado por su dureza y resistencia.

No se sabe exactamente cuándo se descubrió cómo obtener hierro de los minerales. Sin embargo, se han encontrado herramientas de hierro que datan del año 3000 a.C. en Egipto. En la península ibérica, ya en el siglo I a.C., se usaban armas de acero como la falcata. Los romanos también usaban un tipo de acero llamado "acero nórico".

En China, durante la dinastía Han (alrededor del siglo I a.C.), se producía acero mezclando hierro forjado con hierro fundido. También adoptaron métodos de la India y Sri Lanka, donde se fabricaba el acero wootz desde el año 300 a.C. Este acero, también conocido como acero de Damasco, era muy especial y se cree que incluso contenía nanotubos de carbono, lo que le daba una durabilidad y un filo increíbles.

Entre los siglos IX y X, en Merv, se creó el acero de crisol, calentando y enfriando hierro y carbón de diferentes maneras. En el siglo XI, en China, se usaban dos técnicas para producir acero: una que daba un acero de menor calidad y otra que era un precursor del método Bessemer, que eliminaba el carbono con forjas repetidas.

El hierro para uso industrial se descubrió alrededor del año 1500 a.C. en Armenia. Esta tecnología se mantuvo en secreto por mucho tiempo y se extendió ampliamente hacia el año 1200 a.C.

No hay registros de que la capacidad de endurecer el acero con calor se conociera hasta la Edad Media. Los métodos antiguos para fabricar acero implicaban obtener hierro dulce en un horno y luego endurecerlo. Más tarde, en Sheffield, Inglaterra, Benjamin Huntsman perfeccionó la técnica del acero de crisol en 1740.

En 1856, Henry Bessemer desarrolló un método para producir acero en grandes cantidades, pero tenía limitaciones. Al año siguiente, Carl Wilhelm Siemens creó el procedimiento Martin-Siemens, que también producía acero, pero usando diferentes combustibles.

Aunque Siemens fue el primero en usar electricidad para calentar hornos de acero en 1878, el uso comercial de hornos de arco eléctricos comenzó en 1902 con Paul Héroult. En este método, un arco eléctrico entre chatarra de acero y electrodos de carbono funde el metal.

Después de la Segunda Guerra Mundial, en 1948, se inventó el proceso del oxígeno básico L-D en Austria, que usaba oxígeno puro para refinar el acero.

En 1950, se inventó el proceso de colada continua, que es muy útil para producir grandes cantidades de perfiles de acero con una forma constante. Este proceso vierte metal fundido en un molde enfriado por agua, que le da forma mientras se solidifica.

Hoy en día, se añaden otros metales y metaloides al acero para darle una dureza y resistencia excelentes. El proceso de fabricación se completa con la metalurgia secundaria, donde se ajustan las propiedades del acero líquido antes de que se solidifique.

El acero ha sido muy importante en la construcción de estructuras metálicas, con grandes éxitos y algunos desafíos que han ayudado a la ciencia de los materiales. Por ejemplo, el colapso del puente Tacoma Narrows en 1940 mostró la importancia de entender cómo el viento puede afectar las estructuras. También, durante la Segunda Guerra Mundial, algunos barcos se rompieron porque el acero se volvía frágil con el frío, lo que llevó a investigar más sobre la fatiga de materiales.

El acero es muy importante para la población, la industria y el comercio en muchas partes del mundo.

Tipos de Acero

Los aceros se pueden clasificar de varias maneras:

Según su Composición

Los aceros se dividen en:

- Aceros ordinarios: Son los aceros al carbono, donde el carbono es el principal elemento añadido.

- Aceros aleados o especiales: Contienen otros elementos además del carbono que cambian sus propiedades.

Estos elementos pueden:

- Aumentar la dureza: Como el fósforo, níquel, cobre, aluminio, titanio, vanadio, molibdeno, wolframio, cromo, manganeso y cobalto. Algunos mantienen la dureza a altas temperaturas.

- Limitar el crecimiento del grano: Como el aluminio, titanio y vanadio.

- Influir en la templabilidad: El manganeso, molibdeno, cromo, níquel y silicio la aumentan, mientras que el cobalto la disminuye.

- Mejorar la resistencia a la corrosión u oxidación: El molibdeno y el wolframio aumentan la resistencia a la oxidación, y el cromo favorece la resistencia a la corrosión.

- Modificar las temperaturas de transformación: El molibdeno, aluminio, silicio, vanadio y wolframio las suben. El cobre, níquel y manganeso las bajan.

Componentes del Acero

Los dos componentes principales del acero, hierro y carbono, son muy abundantes en la naturaleza, lo que facilita su producción a gran escala. Esta disponibilidad hace que el acero sea ideal para muchos usos, como la fabricación de maquinaria, herramientas, edificios y obras públicas, impulsando el desarrollo tecnológico. Aunque es denso (7850 kg/m³), el acero se usa en todas las industrias, incluso en la aeronáutica, porque las piezas que necesitan soportar grandes impactos o fatiga solo pueden hacerlo con un material resistente y flexible como el acero, además de ser relativamente económico.

Otros Elementos en el Acero

Se añaden elementos al acero para mejorar sus características, como la dureza, resistencia, tenacidad o facilidad para ser trabajado. Algunos de estos elementos son:

- Aluminio: Se usa para endurecer algunos aceros y como desoxidante.

- Boro: En cantidades muy pequeñas, aumenta la capacidad de endurecimiento sin afectar la facilidad de trabajo.

- Cobalto: Endurece mucho el acero y mejora su resistencia a altas temperaturas.

- Cromo: Forma carburos muy duros, dando al acero mayor dureza y resistencia. También mejora la resistencia a la corrosión.

- Molibdeno: Aumenta la capacidad de endurecimiento y la tenacidad del acero.

- Nitrógeno: Se añade para formar una estructura específica en algunos aceros.

- Níquel: Aumenta la tenacidad y la resistencia al impacto. Es clave en el acero inoxidable para mejorar la resistencia a la corrosión.

- Plomo: No se mezcla con el acero, pero ayuda a que sea más fácil de cortar y mecanizar.

- Silicio: Aumenta la resistencia de los aceros con bajo carbono y se usa para eliminar el oxígeno.

- Titanio: Estabiliza el acero y ayuda a mantener sus propiedades a altas temperaturas.

- Wolframio (Tungsteno): Forma carburos muy duros y estables a altas temperaturas. Se usa en aceros rápidos para herramientas de corte.

- Vanadio: Mejora la resistencia a la fatiga y la capacidad de corte en aceros para herramientas.

- Niobio: Se usa para dar dureza, flexibilidad y elasticidad al acero, especialmente en acero estructural y para automóviles.

Impurezas

Las impurezas son elementos no deseados en el acero, que provienen de los minerales o combustibles. Se intenta eliminarlas o reducir su cantidad porque pueden ser perjudiciales para las propiedades del acero.

- Azufre: Puede causar problemas al laminar el acero en caliente. Se controla añadiendo manganeso, que forma un compuesto menos dañino. Aunque es perjudicial, en pequeñas cantidades puede mejorar la facilidad de mecanizado.

- Fósforo: Reduce la capacidad del acero para doblarse y lo hace más frágil. A veces se añade para aumentar la resistencia a la tensión, pero en general es indeseable.

Clasificación del Acero

El acero se clasifica de varias formas:

Según cómo se Fabrica

- Acero eléctrico

- Acero fundido

- Acero calmado

- Acero efervescente

- Acero fritado

- Acero estirado

Según cómo se Trabaja

- Acero moldeado

- Acero forjado

- Acero laminado

Según su Composición y Estructura

- Aceros ordinarios

- Aceros aleados o especiales (ya explicados anteriormente).

Según sus Usos

- Acero para imanes

- Acero autotemplado

- Acero de construcción

- Acero de corte rápido

- Acero de decoletado

- Acero de corte

- Acero indeformable

- Acero inoxidable

- Acero de herramientas

- Acero para muelles

- Acero refractario

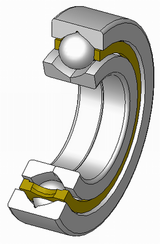

- Acero de rodamientos

Según su Aplicación

- Aceros de construcción

- Aceros de uso general

- Aceros cementados

- Aceros para temple y revenido

- Aceros inoxidables o para usos especiales

- Aceros para herramientas de corte y mecanizado

Propiedades del Acero

Las propiedades del acero pueden variar mucho según su composición y los tratamientos que reciba. Sin embargo, aquí hay algunas propiedades generales:

- Su densidad promedio es de 7850 kg/m³.

- Se puede contraer, dilatar o fundir con la temperatura.

- El punto de fusión del acero varía, pero suele estar alrededor de los 1375 °C.

- Es un material muy tenaz, es decir, resiste bien los golpes.

- Es relativamente dúctil, lo que significa que se pueden hacer hilos delgados con él (como alambres).

- Es maleable, se pueden hacer láminas delgadas (como la hojalata).

- Se puede mecanizar (cortar, taladrar) fácilmente antes de recibir un tratamiento térmico.

- Algunos aceros tienen "memoria" y se deforman si se les aplica demasiada fuerza.

- La dureza del acero varía mucho. Se puede aumentar con tratamientos como el templado del acero.

- Se puede soldar con facilidad.

- La corrosión (oxidación) es una desventaja, ya que el hierro se oxida fácilmente. Por eso, se protege con tratamientos superficiales o se usan aceros inoxidables.

- Tiene alta conductividad eléctrica.

- Se usa para fabricar imanes permanentes artificiales.

- Se dilata con el calor, de forma similar al hormigón, por lo que se usan juntos en el hormigón armado.

Desgaste

El desgaste es el daño que sufre un material (pérdida de material, grietas, deformación) debido al movimiento entre su superficie y otros elementos.

Normas del Acero

Para asegurar la calidad y uniformidad del acero, existen normas que regulan su composición y rendimiento en cada país y para cada fabricante. Por ejemplo, en España se rigen por la norma UNE-EN 10020:2001.

También hay normas internacionales como la clasificación AISI, ASTM, DIN o la ISO 3506.

Formación del Acero

En el diagrama de equilibrio o diagrama de fases hierro-carbono (Fe-C) (también diagrama hierro-carbono), se representan las transformaciones que sufren los aceros al carbono con la temperatura, admitiendo que el calentamiento (o enfriamiento) de la mezcla se realiza muy lentamente, de modo tal que los procesos de difusión (homogeneización) tengan tiempo para completarse. Dicho diagrama se obtiene experimentalmente identificando los puntos críticos —temperaturas a las que se producen las sucesivas transformaciones— por diversos métodos.

Tratamientos del Acero

Tratamientos Superficiales

Como el acero se oxida fácilmente al contacto con el aire o el agua, es importante proteger su superficie. Muchos de estos tratamientos también sirven para embellecer los metales.

Los tratamientos superficiales más comunes son:

- Cincado: Protege contra la oxidación usando zinc.

- Cromado: Recubrimiento para proteger y embellecer.

- Galvanizado: Tratamiento para la chapa de acero.

- Niquelado: Baño de níquel para proteger de la oxidación.

- Pavonado: Tratamiento para piezas pequeñas de acero.

- Pintura: Usada en estructuras, automóviles, barcos, etc.

Tratamientos Térmicos

Un buen tratamiento térmico puede mejorar mucho la dureza, tenacidad y resistencia del acero. Estos tratamientos cambian la estructura interna del material, lo que a su vez modifica sus propiedades.

Los tratamientos térmicos que se aplican al acero sin cambiar su composición química son:

- Templado

- Revenido

- Recocido

- Normalizado

Tratamientos Termoquímicos

Estos tratamientos no solo cambian la estructura del acero, sino también la composición química de su superficie, añadiendo diferentes elementos hasta cierta profundidad. Se realizan con calentamiento y enfriamiento controlados en ambientes especiales. Los objetivos suelen ser aumentar la dureza superficial, reducir el rozamiento, aumentar la resistencia al desgaste o a la corrosión.

- Cementación (Carbono): Aumenta la dureza superficial añadiendo carbono a la superficie.

- Nitruración (Nitrógeno): Aumenta la dureza superficial incorporando nitrógeno.

- Cianuración (Carbono + Nitrógeno): Endurecimiento superficial de piezas pequeñas usando cianuro.

- Carbonitruración (Carbono + Nitrógeno): Introduce carbono y nitrógeno en la superficie usando gases.

- Sulfinización (Azufre + Nitrógeno + Carbono): Aumenta la resistencia al desgaste por la acción del azufre.

Los factores que afectan estos tratamientos son la temperatura, el tiempo y la forma en que el acero se enfría (en aceite, aire, etc.).

Mecanizado del Acero

Acero Laminado

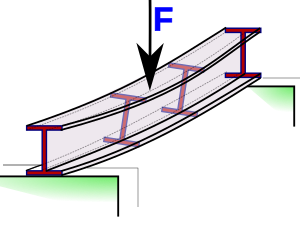

El acero para estructuras y obras públicas se obtiene laminando el acero en perfiles estandarizados.

El laminado consiste en calentar los lingotes de acero fundido y pasarlos por una serie de rodillos a presión que los estiran y les dan la forma deseada. A veces, estos productos laminados necesitan un mecanizado adicional para tener las medidas exactas.

Acero Forjado

La forja es un proceso que cambia la forma de los metales al deformarlos con presión o golpes continuos. Se suele hacer a altas temperaturas para mejorar la calidad del acero.

El objetivo de la forja es reducir al máximo la cantidad de material que hay que quitar de las piezas después. En la forja por estampación, el material se limita a la forma grabada en dos moldes.

Acero Corrugado

El acero corrugado es un tipo de acero laminado que se usa en la construcción, especialmente en el hormigón armado. Son barras de acero con resaltos o "corrugas" que mejoran su agarre con el hormigón. Es muy dúctil (se puede doblar sin dañarse) y se puede soldar fácilmente.

Las barras de acero corrugado tienen diámetros que van de 6 a 40 mm y deben cumplir con características técnicas específicas, como su resistencia a la tracción, que se miden con el ensayo de tracción.

Estampado del Acero

El estampado del acero es un proceso donde se da forma a una lámina de acero usando prensas y moldes, sin quitar material.

Troquelación del Acero

La troquelación del acero es un proceso donde se hacen agujeros en una lámina de acero usando prensas con troqueles y matrices, también sin quitar material.

Mecanizado Blando

Las piezas de acero se pueden mecanizar (cortar, taladrar, fresar) en máquinas-herramientas. Luego se endurecen con tratamientos térmicos y se terminan de mecanizar con procesos abrasivos (rectificado).

Rectificado

El rectificado permite obtener superficies muy lisas y medidas muy precisas, lo que es ideal para maquinaria de calidad.

Mecanizado Duro

A veces, el acero se trata térmicamente antes de mecanizarlo. Esto requiere herramientas muy resistentes, pero puede ser necesario si las medidas son muy exactas o si el material se encoge mucho con el calor.

Mecanizado por Electroerosión

En este proceso, que usa descargas eléctricas con electrodos, la dureza del acero no es un problema.

Taladrado Profundo

La dureza del acero es importante para que un agujero profundo se mantenga recto. Si el acero es demasiado blando, la broca puede desviarse.

Doblado

No es recomendable doblar acero que ha sido tratado térmicamente, ya que puede volverse quebradizo. Aplicar calor para doblarlo tampoco es bueno, porque puede alterar la integridad del metal.

Perfiles de Acero

Para la construcción, el acero se distribuye en perfiles metálicos con diferentes formas y tamaños, que se usan específicamente para vigas o pilares.

Aplicaciones del Acero

El acero está presente en casi todo lo que nos rodea: herramientas, utensilios, equipos mecánicos, electrodomésticos, maquinaria, y en las estructuras de viviendas y edificios modernos.

Grandes industrias como los fabricantes de camiones y maquinaria agrícola usan mucho acero. También la industria ferroviaria, tanto para construir vías como para fabricar trenes.

Los fabricantes de vehículos de defensa y protección, como los vehículos blindados, también son grandes consumidores de acero.

Los astilleros que construyen barcos grandes, como petroleros o buques cisterna, también usan mucho acero.

La industria automotriz es otro gran consumidor de acero, ya que muchos de los componentes de un automóvil son de este material:

- Componentes de acero forjado: cigüeñal, bielas, piñones, ejes de transmisión.

- Chapa de estampado: puertas y otras partes de la carrocería.

- Acero laminado: perfiles del bastidor.

- Muelles: muelles de válvulas, asientos, amortiguadores.

- Rodamientos: todos los rodamientos son de acero de alta calidad.

- Llantas: las llantas de las ruedas (excepto las de alta gama) son de chapa troquelada.

- Tornillos y tuercas: todos son de acero.

Cuando un automóvil llega al final de su vida útil, las piezas de acero se separan, se convierten en chatarra y se reciclan para fabricar nuevo acero en hornos eléctricos.

Pruebas del Acero

Cuando se diseña una estructura, herramienta o máquina, se definen las propiedades que deben tener los materiales. Como hay muchos tipos de acero y se pueden modificar sus propiedades, se realizan pruebas para verificar su dureza, resistencia a diferentes fuerzas, acabado y si tiene grietas internas.

Hay dos tipos de pruebas: destructivas y no destructivas. Todos los aceros tienen valores de referencia estandarizados para cada tipo de prueba.

Pruebas No Destructivas

Estas pruebas no dañan el material:

- Microscopía y rugosidad superficial.

- Pruebas por ultrasonidos.

- Pruebas por líquidos penetrantes.

- Pruebas por partículas magnéticas.

- Pruebas de dureza (Brinell, Rockwell, Vickers) con durómetros.

Pruebas Destructivas

Estas pruebas dañan el material:

- Ensayo de tracción (estirar una probeta hasta que se rompa).

- Ensayo de resiliencia (medir la energía que absorbe antes de romperse).

- Ensayo de compresión.

- Ensayo de cizallamiento.

- Ensayo de flexión.

- Ensayo de torsión.

- Ensayo de plegado.

- Ensayo de fatiga (resistencia a cargas repetidas).

Producción y Consumo de Acero

Consumo Mundial de Acero (2021)

En 2021, el mundo consumió 1800 millones de toneladas de acero, un 2.7% más que en 2020. China es el mayor consumidor (52%), aunque su consumo disminuyó un 5.4% ese año. El resto del mundo aumentó su consumo, con la Unión Europea (16%), Centro y Sudamérica (3%), y Estados Unidos, Canadá y México (20%).

Producción Mundial de Acero (2021)

La producción mundial de acero bruto en 2021 fue de 1879 millones de toneladas, un aumento del 3.8% respecto a 2020. China disminuyó su producción un 3%, mientras que India, Japón y Estados Unidos la aumentaron significativamente. La mayor parte de la producción mundial (72%) se concentra en Asia.

La distribución de la producción de acero en 2021 fue:

| Europa | 310 152 105 |

| Norteamérica y Centroamérica | 117 86 |

| Suramérica | 46 36 |

| Asia | 1403 1033 96 |

| Resto del mundo | 73 |

| Datos en millones de toneladas | |

Reciclaje del Acero

El acero se puede reciclar. Cuando los objetos de acero (máquinas, estructuras, barcos, automóviles) llegan al final de su vida útil, se desmontan y el acero se convierte en chatarra. Esta chatarra se prensa y se envía a las acerías para ser reutilizada. Esto ayuda a ahorrar materias primas y energía. Se calcula que la chatarra reciclada cubre el 40% de las necesidades mundiales de acero.

El reciclaje se realiza siguiendo normas de seguridad y medioambientales. Los hornos que funden la chatarra consumen mucha electricidad, por lo que suelen encenderse cuando la demanda de energía es menor. Además, se usan detectores para asegurar que la chatarra no contenga materiales que puedan ser peligrosos.

Cuidado al Manipular Chatarra

Las personas que trabajan con chatarra deben estar protegidas contra el tétanos, ya que pueden sufrir cortes. Si alguien se corta con un objeto de acero, debe ir a un centro médico para recibir la vacuna o un refuerzo.

Ver también

- Acero de bajo fondo

- Fabricación del acero

- Siderurgia

- Historia de la siderurgia

- Edad de los Metales

- Designación de aceros

Véase también

En inglés: Steel Facts for Kids

En inglés: Steel Facts for Kids