Fordismo para niños

Contenido

Fordismo: La Revolución en la Fabricación

El fordismo es un sistema muy importante en la producción de cosas en grandes cantidades, especialmente en las fábricas. Fue creado antes de la Primera Guerra Mundial. Este nombre viene de Henry Ford, quien hizo muy popular la línea de ensamble (o cadena de montaje), aunque la idea original fue de Ransom Eli Olds. Un estudioso llamado Antonio Gramsci usó el término "fordismo" en sus escritos entre 1928 y 1934.

El fordismo es uno de los avances más grandes en la historia de la industria, los automóviles y las formas de fabricar cosas. Cambió por completo cómo se hacían los productos. Henry Ford, el fundador de la Ford Motor Company, tuvo que construir una fábrica nueva y enorme para poner en práctica sus ideas. Tardaron dos años en diseñar y construir la fábrica de Highland Park, en Detroit, que abrió en 1910. Años después, en 1978, esta fábrica se convirtió en un lugar histórico importante en los Estados Unidos de América.

¿Cómo Nació y Creció el Fordismo?

Los Inicios de la Fabricación de Automóviles

A principios del siglo XX, en Estados Unidos, la fabricación de automóviles estaba creciendo mucho. Había muchos fabricantes de coches en Europa y Norteamérica. En esa época, Henry Ford, que era hijo de agricultores de Míchigan, fundó la Detroit Automobile Company en 1899 y, más tarde, la Ford Motor Company en 1903.

Antes, los automóviles se hacían uno por uno. Un grupo de trabajadores construía un coche completo y luego empezaba con el siguiente. Algunas empresas empezaron a organizar las piezas en el suelo, en una línea. El coche se movía sobre un carro, y los trabajadores iban montando las piezas a medida que avanzaba. Henry Ford también usó este sistema. Esto hacía el proceso un poco más rápido, pero no reducía mucho los costos ni la cantidad de personal.

En ese momento, había mucha competencia entre los fabricantes de coches, y las técnicas de fabricación eran limitadas. Por eso, los automóviles eran muy caros y solo unas pocas personas podían comprarlos. Eran un producto de lujo.

La Base de la Revolución de Ford

Henry Ford trajo ideas nuevas a la industria, pero para lograrlo, se basó en inventos y avances anteriores. Aunque nadie había usado la cadena de montaje para fabricar coches a gran escala, ya existía la tecnología para hacerla posible. Por ejemplo, las piezas de los productos tenían que poder fabricarse por separado y luego unirse. Antes, muchos productos eran una sola pieza. La idea de hacer productos con partes que se podían intercambiar fue muy importante, y Ford la usó como base para su gran cambio.

La tecnología de fabricar piezas intercambiables se desarrolló en el siglo XVIII. Eli Whitney, un inventor estadounidense nacido en 1765, fue clave en esto. Whitney se inspiró en Honoré LeBlanc, un inventor francés que usaba esta técnica para algunas partes de sus armas. Whitney la investigó y la aplicó en muchas de sus máquinas, como su famosa desgranadora de algodón. Así, Eli Whitney fue un pionero tecnológico que preparó el camino para los avances de Ford.

La Gran Revolución de Ford

Con la situación de la época, donde los coches eran solo para los más ricos y muchos fabricantes competían por un mercado pequeño, la única forma de crecer era hacer los automóviles más baratos y accesibles para más gente. Para eso, era necesario reducir mucho los costos de fabricación.

El fordismo apareció en el siglo XX impulsando la especialización de los trabajadores, cambiando la forma de las fábricas y bajando los costos. Se parecía al taylorismo en que ambos buscaban estandarizar y controlar el tiempo de trabajo. Pero el fordismo llevó esto al máximo, buscando expandir el mercado y producir muchísimas unidades. Por primera vez, se logró la producción en masa, lo que necesitaba un consumo en masa. Esto significaba que los coches ya no eran solo para la gente rica, sino que más personas podían comprarlos.

Con el fordismo, los trabajadores se especializaron en una tarea específica. Esto hizo que el trabajo fuera muy repetitivo y que los trabajadores perdieran el control sobre el tiempo de producción, algo que antes sí tenían.

La idea de usar la producción en cadena para fabricar productos no solo cambió la industria, sino también la sociedad y la cultura. Por ejemplo, la fabricación de automóviles en serie hizo que más personas pudieran tener un coche, lo que creó nuevas formas de vida y costumbres.

En resumen, los puntos clave del fordismo son:

- Mayor división del trabajo (cada persona hace una tarea específica).

- Control estricto del tiempo que se tarda en hacer cada tarea.

- Reducción de costos para que los productos sean más baratos y lleguen a más gente.

- Interés en que los trabajadores ganen más dinero para que puedan comprar los productos.

- Acuerdos entre los trabajadores organizados (en grupos para defender sus derechos) y los dueños de las fábricas.

- Producción en serie (hacer muchas unidades iguales de un producto).

El Modelo Fordista en Acción

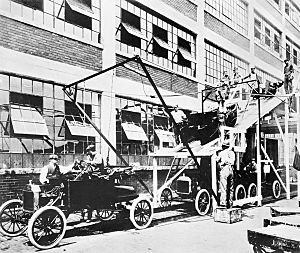

El cambio en las técnicas de fabricación fue un paso adelante en la producción de automóviles. Primero, se pasó de montar un coche quieto a moverlo por una línea en el suelo. El siguiente paso fue introducir la cinta transportadora, que se convirtió en la clave de la revolución.

Henry Ford fue el primero en usar la cinta transportadora en la industria. Así, el chasis del automóvil se movía solo, sin necesidad de que los trabajadores lo empujaran. Ford también puso una plataforma móvil que se desplazaba por encima, permitiendo colocar las piezas en el chasis. Los trabajadores ya no tenían que seguir el coche, sino que cada uno tenía una posición y una tarea específica que repetía para cada coche que pasaba. Con esto, Ford logró que la producción fuera más rápida, automática y continua.

Con el aumento de la producción y la reducción del tiempo de montaje, Ford logró algo más. Los primeros beneficios le permitieron mejorar las condiciones de sus trabajadores: les pagó 5 dólares por 8 horas de trabajo (antes ganaban menos y trabajaban más). Esto hizo que mucha gente quisiera trabajar en su fábrica, y Ford pudo añadir un tercer turno de trabajo, aumentando la producción en un 50%. El tiempo para montar un Ford T (el modelo con el que Ford implementó su sistema) se redujo de 12.5 horas a solo 93 minutos.

Gracias a esto, el precio del Ford T bajó mucho. En 1908, costaba 850 dólares, y en 1927, solo 250 dólares. Esto es como si hoy un coche bajara de 2800 a 830 euros. Durante los 19 años que se fabricó el Ford T, se vendieron más de 15 millones de unidades en todo el mundo (exactamente 15,007,033).

La creación y aplicación de la cadena de montaje de Henry Ford no solo benefició a su empresa. Lo más importante es el gran legado que dejó en muchos campos, y que la mayoría de esos cambios siguen siendo importantes hoy en día.

Impacto del Fordismo

Efectos en la Industria

La producción en masa es una parte fundamental de lo que hoy conocemos como la Segunda Revolución Industrial. La aparición de la cinta transportadora y la cadena de montaje, junto con la división del trabajo, son los elementos principales de este fenómeno. Al aumentar la productividad y reducir los costos de fabricación, la competencia entre las empresas cambió mucho.

Estos cambios eran más efectivos cuanto mayor era la producción. Por eso, muchas empresas pequeñas fueron desapareciendo, y las grandes se hicieron más fuertes. Esto llevó a que hoy en día, en muchos sectores, haya un número reducido de empresas grandes y dominantes, junto con algunas más pequeñas.

Otra consecuencia de la división del trabajo es la especialización y la creación de diferentes departamentos en una empresa. Hoy en día, es muy común que las grandes empresas dividan las tareas en secciones especializadas. Los trabajadores de cada sección se dedican solo a su área y no hacen otras cosas. Esto es muy diferente de la industria antes de Ford, donde cada trabajador participaba en todo el proceso. Esta división del trabajo ha permitido el avance en la investigación y el desarrollo, como en las secciones de I+D+I (Investigación, Desarrollo e Innovación).

Efectos en el Diseño

Las ideas de Ford también tuvieron un gran impacto en el diseño de los productos. Pocos años después de que Ford Motor Company se convirtiera en la principal productora de automóviles, se hizo evidente que los cambios en las técnicas de fabricación también afectarían el diseño. Antes, el mercado de coches era limitado por su alto precio. Pero con las nuevas técnicas, el mercado creció tanto que incluyó a diferentes grupos sociales. Esto hizo que los fabricantes tuvieran que crear dos tipos de productos: uno de alta calidad para los más ricos y otro más sencillo para la gente con menos recursos.

Más tarde, surgió otro desafío. Los productos, al fabricarse en serie, mantenían su calidad (o incluso la mejoraban), pero duraban demasiado. Una vez que la gente compraba el producto, no necesitaba otro por mucho tiempo, y las fábricas se quedaban sin demanda. Esto era un problema para las empresas. Así nació la necesidad de renovar y reinventar los productos constantemente, ofreciendo cosas nuevas para que la gente quisiera comprar de nuevo. Esto llevó a que los productos tuvieran una vida útil más corta, lo que hoy conocemos como la idea de "usar y tirar".

Efectos en el Automovilismo

El automovilismo fue el campo donde la revolución de Ford tuvo un impacto más directo, ya que todo comenzó en la fabricación de coches.

Henry Ford tenía ideas muy claras sobre cómo debían ser sus coches. Su modelo T estaba hecho con materiales resistentes, ligeros y baratos (como los aceros de vanadio), y tenía un diseño sencillo y funcional, sin adornos. Tenía un motor fuerte, de 3 velocidades y 4 cilindros, que le permitía ir a 64-72 km/h y consumía unos 11-19 litros cada 100 km. Este coche estaba diseñado para durar. El sistema de Ford, su revolución, impulsó el éxito del coche y lo mantuvo como el más vendido en el mundo. Ford había creado un verdadero imperio.

El único competidor cercano a Ford era General Motors. Sin embargo, las ventas de su modelo Chevrolet eran solo un tercio de las del Ford T. Todos los fabricantes de la época, al ver el éxito de Ford, intentaron copiarlo.

Pero en 1923, Alfred P. Sloan se hizo cargo de General Motors y decidió que para superar a Ford, no podían simplemente copiarlo. Así que diseñó un Chevrolet diferente, con más variedad de colores, para 1926. Este coche rompió con la monotonía de la época y fue muy bien recibido por el público. Ese mismo año, las ventas del Chevrolet superaron al Ford T.

En ese momento, Ford entendió que sus ideas tenían un punto débil. El Ford T no había cambiado nada desde 1908, y los demás fabricantes habían hecho lo mismo. Aunque su coche estaba hecho para durar muchos años, Ford no tuvo en cuenta que los gustos de la gente y las técnicas de diseño evolucionan. La "atracción por la novedad" cambió el mercado. En 1927, Ford dejó de producir el Ford T después de vender más de 15 millones de unidades en 19 años. Al año siguiente, Ford lanzó el Ford A, que ya incorporaba esta idea de renovación que Ford y otras empresas entendieron que era necesaria.

Así, con la lección que el automovilismo aprendió, Ford añadió un capítulo final a su revolución.

Con la reducción de costos, la alta producción y el crecimiento del mercado, el automóvil dejó de ser un lujo para unos pocos y se convirtió en una herramienta útil para muchas personas. El coche llegó a la clase media, un grupo mucho más grande que el anterior, lo que abrió nuevas oportunidades para los fabricantes. Para satisfacer a este nuevo mercado, era necesario crear coches especialmente para la gente común, un "coche para el pueblo" (que en alemán se dice "Volkswagen"). Después del éxito del Ford T, este concepto se amplió gracias a la aparición de Volkswagen. En la Alemania de los años 30, se encargó a Ferdinand Porsche el diseño de un coche "para la gente trabajadora, capaz de llevar a 2 adultos y 3 niños a 100 Km/h y a un precio bajo". De ese diseño nació el Volkswagen Beetle en 1938. En 1972, la producción del Beetle superó las ventas del Ford T, y en 1992, ya había vendido más de 21 millones de unidades.

Después de esto, la producción de automóviles se diversificó. Gracias al éxito del "coche del pueblo", se crearon coches con propósitos especiales: de lujo, para la montaña, de transporte, de competición, militares, industriales, etc.

Efectos en las Tecnologías de Fabricación

Cuando cambió la forma de fabricar, también cambiaron los métodos para producir las piezas. En la mayoría de las industrias, la división del trabajo en áreas específicas hizo que las máquinas fueran más estáticas. Esto facilitó la instalación de máquinas fijas en diferentes puntos de la cadena de montaje. Con la aparición del control numérico en los años 40 y 50, estas máquinas se hicieron más automáticas, precisas y con más posibilidades de uso.

El desarrollo de nueva maquinaria también fue impulsado por el uso extendido de la energía eléctrica durante la Segunda Revolución Industrial. Esto permitió crear nuevas máquinas y mejorar las existentes, como las soldaduras por arco eléctrico, que se hicieron más fáciles de usar. Otro ejemplo interesante es la llave inglesa (o llave mecánica ajustable). Al haber más coches, los fabricantes usaban el mismo tipo de roscas y tornillos para facilitar las reparaciones. Sin embargo, los fabricantes ingleses usaban sus propios tipos de tornillos, a veces diferentes incluso en el mismo coche, lo que complicaba el trabajo de los mecánicos. Fue un mecánico sueco, Johan Petter Johansson, quien inventó la llave ajustable que podía adaptarse a cualquier tamaño de tornillo. Como se pensó para los coches ingleses, se popularizó el nombre de "llave inglesa", aunque fue un invento sueco.

Quizás el efecto más importante de la revolución de Ford en la fabricación fue la aparición de las tolerancias en la producción de piezas. Antes, las piezas se fabricaban individualmente para cada parte específica del producto. Pero con los nuevos métodos, si se querían montar piezas fabricadas por separado en cualquier producto, todas las piezas tenían que tener medidas muy precisas y ser compatibles entre sí. Como es imposible fabricar dos piezas exactamente iguales, se estableció un pequeño margen de error, llamado intervalo de tolerancia. Dentro de este margen, la pieza se consideraba correcta y garantizaba el montaje. Para medir estas pequeñas diferencias, se necesitaron instrumentos de medida más precisos y nuevas técnicas de medición, lo que llevó al desarrollo de la metrología industrial moderna.

Efectos Sociales

En el caso de Ford, el aumento de la eficiencia de la fábrica generó ganancias que Ford decidió usar para mejorar y hacer su empresa aún más grande. Ford redujo la jornada laboral de sus trabajadores a 8 horas diarias y les subió el sueldo a 5 dólares por día. Con estas mejoras, trabajar en su fábrica era muy atractivo, y no tuvo problemas para encontrar gente para un tercer turno de trabajo, lo que aumentó aún más la producción. Al mismo tiempo, el precio del Ford T seguía bajando, haciéndolo más accesible para más personas.

El aumento de sueldo y la reducción de la jornada laboral mejoraron la vida de los trabajadores de Ford. Esto les permitía "subir de categoría" social (en una sociedad con muchas clases como la de esa época) y comprar un coche era una excelente manera de hacerlo. Al final, la combinación de mejores condiciones de vida para los trabajadores de Ford y el precio más bajo del Ford T hizo que los propios trabajadores de Ford se convirtieran en clientes. De esta manera, con mejores condiciones, los trabajadores estaban más motivados y rendían más. Muchas otras empresas copiaron a Ford en este aspecto.

Durante esa época, surgieron los primeros grupos que defendían los derechos de los trabajadores. Esto hizo que cada vez más empresas siguieran el modelo social de Ford.

El equipo de la NBA, los Detroit Pistons, debe parte de su nombre a Ford. El dueño del equipo, Fred Zollner, tenía una fábrica que producía pistones para coches y camiones (de ahí el nombre "Pistons"). Cuando el equipo tuvo éxito, la ciudad de Fort Wayne se les quedó pequeña, y Zollner decidió vender el equipo a la ciudad de Detroit. Allí, gracias a Ford, la industria automovilística era el símbolo de la ciudad, y el equipo pudo mantener el nombre de "Pistons".

El Fordismo en la Cultura

Aldous Huxley, en su libro Un mundo feliz, se burla del fordismo. En esta historia, los niños se producen en una especie de cadena de montaje, y se les enseña desde que son embriones. El año 1908, cuando se empezó a fabricar el Ford T, se toma como el inicio de la era "fordiana" en la novela. Esto no es casualidad, ya que la producción en cadena del Ford T es muy parecida a cómo se producen los seres humanos en el libro. En esta obra de ficción, que ocurre en "el siglo VII d.F. (después de Ford)", los personajes consideran a Henry Ford como su guía espiritual supremo. El libro está lleno de frases donde la palabra "Ford" reemplaza a lo que en la vida real se usa como "Dios".

La película de Charles Chaplin "Tiempos modernos" de 1936, se ríe del concepto del fordismo. El personaje de Chaplin trabaja apretando una tuerca, pero su trabajo es tan especializado que solo le da una parte del giro a la tuerca; otros trabajadores tienen que terminar de apretarla. Esta forma de trabajar, tan repetitiva, lleva al personaje a tener problemas físicos y a volverse un poco loco.

El fordismo, con el tiempo, llevó a acuerdos sociales que buscaron mejorar la calidad de vida de la población. Para esto, los gobiernos intervinieron en la economía, compartiendo parte de las ganancias obtenidas a través de impuestos. Sin embargo, los trabajadores que no estaban organizados en grupos seguían teniendo dificultades, especialmente en países menos desarrollados. En América Latina, este proceso se conoció como I.S.I. (Industrialización por Sustitución de Importaciones), un proyecto para que los países pudieran fabricar sus propios productos. Países como Argentina, Brasil, Colombia, Chile y México lograron cierto éxito con este proceso.

Cuando el sistema económico y productivo del fordismo empezó a mostrar signos de agotamiento en los años 70, la industria comenzó a mirar el modelo japonés (toyotismo). Este modelo ayudó a la industria japonesa a convertirse en una potencia mundial en pocas décadas.

Véase también

En inglés: Fordism Facts for Kids

En inglés: Fordism Facts for Kids

- Capitalismo

- Industrialización

- Ingeniería Industrial

- Monozukuri

- Población y recursos

- Posfordismo

- Producción en cadena

- Revolución industrial

- Sistema de producción

- Sistema de producción Toyota

- Taylorismo

- Toyotismo

Wikcionario tiene definiciones y otra información sobre fordismo.

Wikcionario tiene definiciones y otra información sobre fordismo.