Metalistería para niños

La metalistería es el arte y las técnicas que se usan para trabajar los metales y crear objetos útiles, artísticos o decorativos. Este oficio incluye desde la herrería, que trabaja el hierro, hasta la orfebrería y la joyería, que usan metales preciosos como el oro y la plata.

La metalistería ha sido muy importante en la historia de la humanidad. Por ejemplo, en el estudio de la historia, hay periodos especiales que llevan el nombre de los metales que el ser humano aprendió a dominar: la Edad de Cobre, la Edad de Bronce y la Edad de Hierro.

Contenido

Técnicas para dar forma a los metales

La técnica más antigua para dar forma a los metales es el martillado. Se cree que alrededor del año 2500 a.C., la gente empezó a verter metal derretido en moldes. Más tarde, se usaron otras técnicas como retorcer el metal, unirlo con remaches o soldarlo.

Historia de la metalistería

El cobre es uno de los pocos metales que se encuentran "solos" en la naturaleza, sin mezclarse con otros elementos. Por eso, fue uno de los primeros metales que usaron los humanos. Otros metales que se encuentran así son el oro, el platino, la plata y el hierro que viene de los meteoritos.

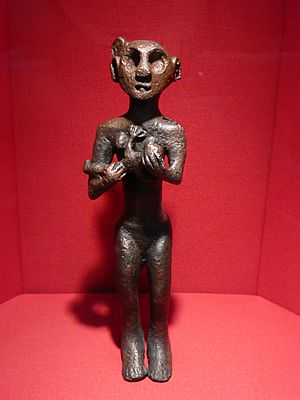

Desde la prehistoria, el oro y la plata se usaban para hacer muchos objetos. Se creaban vasijas, adornos, joyas, monedas y estatuas. Cada civilización y época les daba su propio estilo y decoración.

Al principio, las técnicas para trabajar el oro eran muy sencillas. Martillarlo en frío permitía hacer láminas e hilos con diferentes formas. Después, pero aún muy temprano en la historia, se empezó a calentar y fundir el oro. Estos avances técnicos hicieron que se pudieran crear más tipos de objetos.

El cobre se trabajó mucho en el antiguo Egipto. En Europa, fue muy popular en los siglos XVII y XVIII, especialmente para fabricar objetos de uso diario en casa. En la antigua Grecia se usaban el bronce y el latón. Durante la Edad Media, se hacían platos y jarras de peltre. A partir del siglo XVI, el hierro forjado se hizo muy popular para hacer rejas y barandales decorativos.

Procesos de corte de metales

El corte es un grupo de procesos que dan al metal una forma específica. Esto se logra quitando el material que sobra con diferentes herramientas. El resultado es una pieza terminada y el material de desecho. En el corte de metales, el desecho son las virutas y el metal sobrante.

Los procesos de corte se dividen en tres grupos principales:

- Procesos que producen virutas, conocidos como mecanizado.

- Procesos de quemado, donde el metal se corta oxidando una parte para separar trozos.

- Otros procesos especiales que no encajan fácilmente en las categorías anteriores.

Un ejemplo común de proceso que produce virutas es hacer un agujero en una pieza de metal. Usar un soplete de oxicorte para cortar una placa de acero en trozos más pequeños es un ejemplo de quemado. El fresado químico es un proceso especial que quita material usando productos químicos y cubiertas protectoras.

Existen muchas tecnologías para cortar metal, como:

- Tecnologías manuales: sierra, cincel, cizalla o tijeras.

- Tecnologías mecánicas: torneado, fresado, taladrado, rectificado, sierra.

- Tecnologías de soldadura/quemado: quemado por láser, quemado por oxicorte y plasma.

- Tecnologías de erosión: por chorro de agua, descarga eléctrica o mecanizado por flujo abrasivo.

- Tecnologías químicas: mecanizado fotoquímico.

El fluido de corte o refrigerante se usa cuando hay mucha fricción y calor al cortar. Esto ocurre entre la herramienta de corte (como un taladro o una fresa) y la pieza de metal. El refrigerante se aplica para reducir la fricción y la temperatura, evitando que la herramienta se desgaste demasiado rápido.

Fresado: dando forma con precisión

El fresado es una forma compleja de dar forma a metales u otros materiales quitando material hasta lograr la forma final. Generalmente se hace con una fresadora. Esta máquina tiene una fresa que gira y una mesa de trabajo que se mueve en varias direcciones. Las fresadoras pueden ser manuales o controladas por control numérico por ordenador (CNC). Pueden hacer muchas operaciones complejas, como cortar ranuras o taladrar.

Las piezas que se producen suelen ser objetos 3D complejos. Sus medidas se convierten en coordenadas que se introducen en la máquina CNC para que realice el trabajo. La fresadora puede producir la mayoría de las piezas 3D.

Para mantener fríos tanto la broca como el material, se usa un refrigerante especial. Este refrigerante se rocía directamente sobre la broca y el material.

Se pueden fresar muchos materiales, desde aluminio hasta acero inoxidable. Cada material necesita una velocidad diferente para la herramienta de fresado y permite quitar una cantidad distinta de material en cada pasada. Los materiales más duros se fresan más lento y quitando menos material.

Usar una fresadora añade costos al proceso de fabricación. La máquina usa refrigerante, que hay que reponer, y las brocas deben cambiarse cuando se desgastan. El tiempo es el factor de costo más importante. Las piezas complejas pueden tardar horas, mientras que las sencillas solo minutos.

La seguridad es muy importante con estas máquinas. Las brocas se mueven a gran velocidad y sueltan trozos de metal muy calientes. Las fresadoras CNC protegen al operador de la máquina.

Torneado: creando formas redondas

El torneado es un proceso para cortar metales y crear superficies cilíndricas. La pieza de metal gira en la máquina, y una herramienta de corte se acerca a ella. Si se corta la superficie perpendicular al eje, se llama refrentado.

Un torno es una máquina que hace girar un bloque o cilindro de material. Mientras gira, se le aplican herramientas de corte o de deformación para darle forma. Así se crean objetos que son simétricos alrededor de un eje de rotación. Ejemplos de objetos hechos en un torno son candelabros o cigüeñales.

Los tornos tienen cuatro partes principales: la bancada, el cabezal, el carro y el contrapunto. El cabezal sujeta la pieza con un mandril y la hace girar muy rápido. El carro se mueve para que la herramienta de corte quite material de la pieza giratoria. El contrapunto puede sujetar la pieza o herramientas de corte.

Otras operaciones que se pueden hacer con un torno son:

- Biselado: Cortar un ángulo en la esquina de un cilindro.

- Despiece: Cortar el extremo de una pieza.

- Roscado: Crear roscas (como las de un tornillo) en la superficie exterior o interior.

- Agujereado: Hacer un agujero redondo.

- Taladrado: Introducir una broca en la pieza.

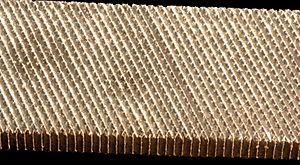

- Moleteado: Crear una textura rugosa en la superficie para que sea más fácil de agarrar.

Los tornos modernos con control numérico por ordenador (CNC) pueden hacer operaciones adicionales, como el fresado, usando herramientas especiales. Casi todos los tipos de metal se pueden tornear, aunque los más duros necesitan más tiempo y herramientas especiales.

Roscado: haciendo tornillos y tuercas

Hay muchos procesos para hacer roscas. Un macho se usa para cortar una rosca hembra (como la de una tuerca) dentro de un agujero. Un troquel corta una rosca macho (como la de un tornillo) en una varilla cilíndrica.

Amolado: puliendo y dando forma fina

El amolado quita material de una pieza usando un proceso abrasivo. Una rectificadora es una máquina que se usa para dar acabados muy finos, hacer cortes muy ligeros o formas de alta precisión. Usa una rueda abrasiva como herramienta de corte, hecha de piedras, diamantes o materiales especiales.

La amoladora más sencilla es una amoladora de banco o una amoladora angular manual, que se usan para quitar rebabas o cortar metal.

Las amoladoras han crecido en tamaño y complejidad con el tiempo. Antes se usaban para afilar herramientas, y ahora hay máquinas CNC muy avanzadas que producen piezas de alta precisión.

Las rectificadoras deben ser máquinas muy fuertes para lograr el acabado necesario. Algunas se usan incluso para hacer escalas de vidrio que posicionan los ejes de las máquinas CNC.

En el pasado, las amoladoras solo se usaban para acabados. Pero con los materiales modernos y el uso de diamantes industriales, ahora pueden lograr excelentes resultados en la producción de piezas. La tecnología moderna ha permitido que las operaciones de rectificado incluyan controles CNC y quiten mucho material con gran precisión. Esto es útil en la industria aeroespacial y para producir grandes volúmenes de componentes precisos.

Limado: quitando pequeñas cantidades de metal

El limado es una combinación de esmerilado y corte que se hace con una lima. Antes de que existieran las máquinas modernas, era una forma bastante precisa de hacer piezas pequeñas, especialmente las que tenían superficies planas. Saber usar bien la lima era una señal de habilidad. Hoy en día, el limado casi no se usa en la industria para producir piezas, pero sigue siendo común para quitar rebabas.

Otros procesos de corte

El brochado es una operación para cortar chaveteros en los ejes. El mecanizado por haz de electrones (EBM) usa electrones de alta velocidad para calentar y vaporizar el material. El mecanizado por ultrasonido usa vibraciones de Ultrasonido para trabajar materiales muy duros o frágiles.

Procesos de unión de metales

Soldadura: uniendo piezas con calor

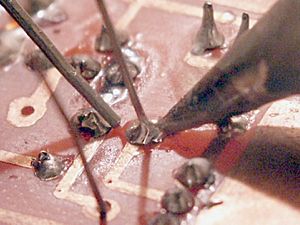

La soldadura es un proceso de fabricación que une materiales, generalmente metales o termoplásticos. Esto se logra fundiendo las piezas y añadiendo un material de relleno. Este material fundido se enfría y forma una unión fuerte. A veces, se usa presión junto con el calor, o solo la presión.

Se pueden usar muchas fuentes de energía para soldar, como una llama de gas, un arco eléctrico, un láser, un haz de electrones, fricción y ultrasonidos. Aunque es un proceso industrial, la soldadura se puede hacer en muchos lugares, como al aire libre, bajo el agua o en el espacio. Sin embargo, la soldadura es peligrosa y siempre se deben tomar precauciones para evitar quemaduras, descargas eléctricas y humos.

Soldadura fuerte: uniones resistentes sin fundir las piezas

La soldadura fuerte es un proceso de unión donde un metal de relleno se derrite y fluye por acción capilar entre dos o más piezas. El metal de relleno se une con las piezas y se endurece, formando una unión fuerte. A diferencia de la soldadura, las piezas no se funden. La soldadura fuerte es parecida a la soldadura blanda, pero se hace a temperaturas más altas (más de 450 °C). Una ventaja es que produce menos tensiones por el calor que la soldadura.

Las técnicas de soldadura fuerte incluyen la soldadura por llama, por resistencia, en horno, por difusión, por inducción y en vacío.

Soldadura blanda: uniones a baja temperatura

La soldadura blanda es un proceso de unión que se realiza a temperaturas más bajas (menos de 450 °C). Es similar a la soldadura fuerte: un material de relleno se derrite y fluye por capilaridad para formar una unión. Debido a la menor temperatura, la unión es menos fuerte.

Remachado: uniendo con remaches

El remachado es uno de los procesos más antiguos para unir metales. Su uso disminuyó mucho en la segunda mitad del siglo XX, pero sigue siendo importante en la industria, la construcción y en oficios artesanales como la joyería. Antes, los remaches se usaban mucho, pero ahora se han reemplazado por mejoras en las técnicas de soldadura.

Un remache es como un perno sin rosca con dos cabezas que mantiene unidas dos piezas de metal. Se hacen agujeros en las piezas, se pasa un remache por ellos y se forman cabezas permanentes en los extremos del remache usando martillos. Los remaches suelen comprarse con una cabeza ya hecha.

Para quitar un remache, se corta una de las cabezas con un cincel en frío. Luego, el remache se saca con un martillo y un punzón.

Fijaciones mecánicas: usando tornillos y pernos

Esto incluye tornillos y pernos. Se usa a menudo porque requiere poco equipo especial, por eso se ve en muebles que se arman en casa. También se puede usar para unir metal con otros materiales (como la madera) o cuando un metal no se suelda bien (como el aluminio). Se pueden unir metales directamente o con un material intermedio como el nylon. Aunque suele ser más débil que la soldadura, el metal se puede quitar fácilmente para reutilizarlo o reciclarlo.

Véase también

En inglés: Metalworking Facts for Kids

En inglés: Metalworking Facts for Kids

- Ferrería

- Herrero

- Orfebrería

- Metalurgia

- Fundición extractiva

- Fundición

- Artesanía del hierro

- Edad de los Metales