Torno para niños

Un torno es una máquina herramienta muy importante que se usa para dar forma a piezas de diferentes materiales, como metales, madera o mármol. Imagina que tienes un bloque de material y quieres convertirlo en una pieza redonda, como la pata de una mesa o un tornillo. El torno hace girar esa pieza a gran velocidad, mientras una herramienta de corte se acerca y le va quitando material, dándole la forma deseada.

Desde la Revolución industrial, el torno se ha vuelto esencial en la fabricación de muchas cosas que usamos a diario. La herramienta de corte se mueve sobre unos rieles, lo que permite hacer diferentes formas: cilindros, conos, ranuras y hasta roscas.

Los tornos más modernos, como los de control numérico, pueden hacer formas muy complejas de manera automática, lo que los hace muy precisos y rápidos.

Contenido

- Historia del Torno

- Tipos de Tornos

- Partes principales de un Torno

- Accesorios del Torno

- Herramientas de Torneado

- Cómo funciona el Torno: Movimientos de trabajo

- Operaciones que se hacen en un Torno

- Parámetros de corte en el torneado

- Factores que influyen en el torneado

- Viruta: el material que se quita

- Torneado en seco o con refrigerante

- Puesta a punto de los tornos

- Normas de seguridad al usar un torno

- Profesionales que trabajan con tornos

- Galería de imágenes

- Véase también

Historia del Torno

Los primeros tornos

Se sabe que los tornos existen desde hace mucho tiempo, ¡al menos desde el año 850 antes de Cristo! La imagen más antigua que tenemos de un torno está en la tumba de un sacerdote egipcio llamado Petosiris, del siglo IV antes de Cristo.

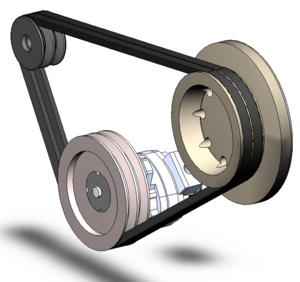

Durante muchos siglos, los tornos funcionaban con un sistema parecido al de un arco de violín. En el siglo XIII, se inventó el torno de pedal, que permitía usar los pies para moverlo, dejando las manos libres para trabajar. En el siglo XV, hubo dos mejoras importantes: la transmisión por correa y un mecanismo llamado biela-manivela.

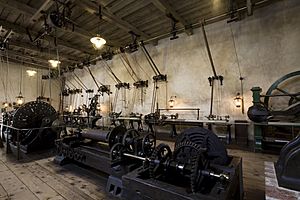

Tornos mecánicos

Cuando empezó la Revolución industrial en Inglaterra, en el siglo XVII, se crearon tornos que podían dar forma a piezas de metal. El desarrollo de tornos industriales más grandes en el siglo XVIII hizo posible fabricar piezas de precisión en grandes cantidades:

- En 1751, Jacques de Vaucanson construyó un torno con un soporte para la herramienta que se deslizaba.

- Hacia 1797, Henry Maudslay y David Wilkinson mejoraron el invento de Vaucanson, permitiendo que la herramienta de corte avanzara a una velocidad constante.

- En 1820, Thomas Blanchard inventó el torno copiador.

- En la década de 1840, se desarrolló el torno revólver.

En 1833, Joseph Whitworth abrió su propio negocio en Mánchester. Sus diseños fueron muy influyentes. En 1839, patentó un torno paralelo para hacer cilindros y roscas, que fue muy popular. Dos tornos con sus inventos se conservan hoy: uno de 1843 en el Science Museum de Londres, y otro de 1850 en el Birmingham Museum. En 1850, se instaló un torno en la Ferrería de San Blas de Sabero, León, que ahora está en el Museo de la Siderurgia y Minería de Castilla y León.

En 1839, J. G. Bodmer tuvo la idea de construir tornos verticales. A finales del siglo XIX, estos tornos se fabricaban en muchos tamaños. En 1890, la invención de la caja de Norton para los tornos paralelos facilitó mucho el cambio de engranajes para hacer roscas.

La llegada del control numérico por computadora

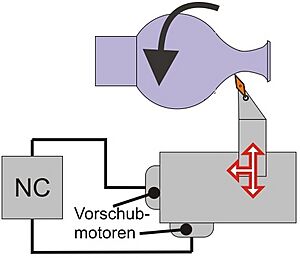

El torno de control numérico (CNC) es un ejemplo de cómo las máquinas pueden ser programadas. Se diseñó para adaptarse a diferentes productos. Es muy útil para fabricar piezas sencillas en cantidades medianas, y piezas complejas en cantidades medianas o pequeñas. El control numérico (CN) es una forma de automatización donde la máquina se controla con números, letras y otros símbolos. Estos símbolos forman un programa de instrucciones para una tarea específica. Si la tarea cambia, solo hay que cambiar el programa. Esto hace que el CN sea ideal para producciones pequeñas o medianas, ya que es más fácil escribir un nuevo programa que cambiar la máquina físicamente.

El primer desarrollo del control numérico lo hizo el inventor estadounidense John T. Parsons en la década de 1940. La idea era usar datos para definir las formas de las hélices de un helicóptero.

Tipos de Tornos

En la industria, se usan varios tipos de tornos. La elección depende de cuántas piezas se necesitan, qué tan complejas son y qué tan duro es el material.

Torno paralelo

El torno paralelo o mecánico es el torno tradicional que evolucionó de los antiguos. Aunque fue muy importante, hoy en día se usa más para trabajos sencillos, en talleres de aprendizaje o para reparaciones específicas.

Para la fabricación en serie y de alta precisión, ha sido reemplazado por tornos más avanzados. Manejar un torno paralelo requiere mucha habilidad, ya que los movimientos manuales pueden causar errores en las piezas.

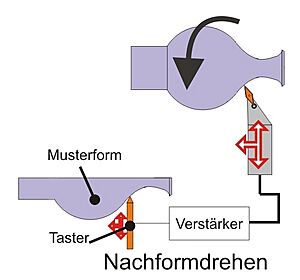

Torno copiador

Un torno copiador usa un sistema hidráulico y electrónico para copiar la forma de una pieza a partir de una plantilla. Es como si la máquina "leyera" la forma de un modelo y la reprodujera.

Estos tornos son útiles para piezas con diferentes diámetros, especialmente si ya están forjadas o fundidas y no necesitan que se les quite mucho material. También se usan mucho para trabajar la madera y el mármol artístico, por ejemplo, para hacer columnas decorativas. Preparar un torno copiador es rápido y sencillo, lo que los hace buenos para series de piezas no muy grandes.

Torno revólver

El torno revólver está diseñado para que varias herramientas trabajen al mismo tiempo en una pieza, reduciendo el tiempo total de fabricación. Son ideales para piezas que se hacen a partir de barras, como casquillos. Mientras se taladra o rosca el interior, se puede trabajar el exterior al mismo tiempo.

El torno revólver tiene una torreta giratoria donde se colocan las diferentes herramientas. También puede trabajar con piezas individuales sujetas con un plato especial.

Torno automático

Un torno automático realiza todo el proceso de trabajo de forma automática. Incluso la alimentación del material (una barra larga) se hace sola.

Pueden tener uno o varios husillos:

- Los de un solo husillo se usan para piezas pequeñas en grandes cantidades.

- Los tornos automáticos multihusillos se usan para piezas más grandes. Cada husillo realiza una parte del trabajo, y como cambian de posición, la pieza se termina muy rápido porque todos los husillos trabajan a la vez en la misma pieza.

Poner a punto estos tornos es complicado, por eso se usan para producciones muy grandes.

Torno vertical

El torno vertical tiene un eje vertical y está diseñado para piezas muy grandes y pesadas que serían difíciles de sujetar en un torno horizontal.

Los tornos verticales no tienen contrapunto; la pieza se sujeta directamente en un plato horizontal. Para colocar las piezas, se usan grúas o polipastos.

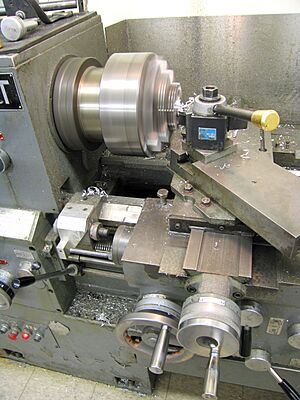

Torno CNC

El torno CNC (Control Numérico por Computadora) es un torno que se controla con un ordenador.

Ofrece una gran capacidad de producción y mucha precisión. Un programador crea un programa con las instrucciones, y el ordenador controla el movimiento de la herramienta. Es muy útil para fabricar grandes cantidades de piezas sencillas, especialmente las redondas, y puede hacer superficies curvas con mucha precisión.

La velocidad de giro, el avance de las herramientas y las medidas de la pieza están programadas, lo que reduce los errores humanos.

Otros tipos de tornos

Además de los tornos industriales, también hay tornos para trabajar la madera, el mármol o el granito.

El nombre "torno" también se usa para otras máquinas que giran, como el torno de alfarero o el torno dental. Estas máquinas funcionan de manera diferente a los tornos de metal.

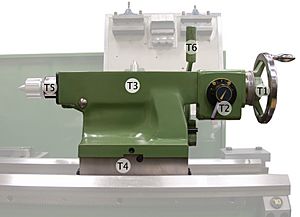

Partes principales de un Torno

Un torno tiene cinco partes principales:

- Bancada: Es la base que soporta todas las demás partes del torno. Tiene guías por donde se mueven el contrapunto y el carro principal.

- Cabezal fijo: Contiene los engranajes o poleas que hacen girar la pieza y controlan el avance de las herramientas. Aquí están el motor, el husillo (donde se sujeta la pieza), y los selectores de velocidad y avance.

- Contrapunto: Se usa para apoyar piezas largas que se tornean entre dos puntos. También se pueden colocar brocas para hacer agujeros en el centro de los ejes. Se puede mover y fijar a lo largo de la bancada.

- Carro portátil: Se compone de dos partes: el carro principal, que mueve la herramienta a lo largo de la pieza (movimiento axial), y el carro transversal, que la mueve de lado a lado (movimiento radial). En algunos tornos, hay un tercer carro llamado charriot que puede inclinarse para hacer conos.

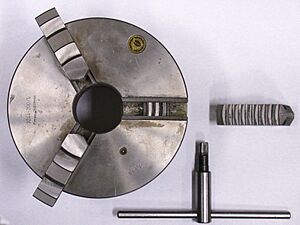

- Cabezal giratorio o chuck: Sujeta la pieza que se va a trabajar. Hay varios tipos, como el de cuatro mordazas o el universal, que es el más común.

Accesorios del Torno

Para que un torno funcione, necesita algunos accesorios:

- Plato de sujeción de garras universal: Sujeta la pieza en el cabezal y la hace girar.

- Pinzas: Sujetan la pieza por una superficie ya terminada. Cada pinza es para un diámetro específico.

- Centros o puntos: Soportan la pieza en el cabezal y en el contrapunto.

- Perno de arrastre: Se fija al plato y a la pieza para transmitirle el movimiento cuando la pieza está entre centros.

- Soporte fijo o luneta fija: Apoya el extremo de una pieza larga cuando no se puede usar el contrapunto.

- Soporte móvil o luneta móvil: Se monta en el carro y apoya piezas largas cerca del punto donde se está cortando.

- Torreta portaherramientas: Permite colocar varias herramientas.

- Plato de arrastre: Para sujetar piezas difíciles.

- Plato de garras independientes: Tiene 4 garras que se mueven por separado.

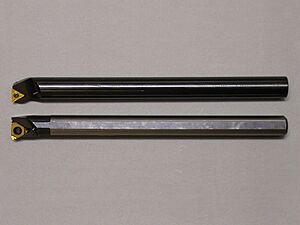

Herramientas de Torneado

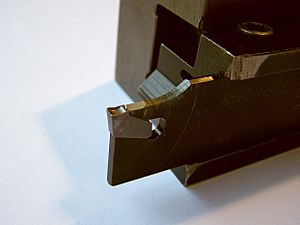

Las herramientas de torneado se distinguen por el material del que están hechas y la operación que realizan. Pueden ser de acero rápido, metal duro soldado o plaquitas de metal duro (conocidas como widia) que se pueden cambiar.

La forma de las herramientas de metal duro está estandarizada según el material que se va a trabajar, ya que cada material ofrece una resistencia diferente. Existe un código ISO para estas herramientas.

Cuando la herramienta es de acero rápido o tiene una plaquita de metal duro soldada, hay que desmontarla y afilarla cada vez que se desgasta. Esto lleva tiempo. Por eso, para fabricar muchas piezas, se usan portaherramientas con plaquitas intercambiables, que tienen varias caras de corte y se reemplazan muy rápido.

Características de las plaquitas de metal duro

La calidad de las plaquitas de metal duro (widia) se elige según el material de la pieza, el tipo de trabajo y las condiciones de mecanizado.

Hay una gran variedad de formas de plaquitas, todas estandarizadas. Los materiales de las herramientas modernas también son muy variados y están en constante mejora.

Los materiales principales para herramientas de torneado son:

| Materiales | Símbolos |

|---|---|

| Metales duros recubiertos | HC |

| Metales duros | H |

| Cermets | HT, HC |

| Cerámicas | CA, CN, CC |

| Nitruro de boro cúbico | BN |

| Diamantes policristalinos | DP, HC |

Las plaquitas se clasifican con un código ISO/ANSI para indicar su resistencia y dureza, según el material a mecanizar:

| Serie | ISO | Características |

|---|---|---|

| Serie P | ISO 01, 10, 20, 30, 40, 50 | Para acero, acero fundido y acero maleable de viruta larga. |

| Serie M | ISO 10, 20, 30, 40 | Para acero inoxidable, acero fundido, acero al manganeso, fundición aleada, fundición maleable y acero fácil de trabajar. |

| Serie K | ISO 01, 10, 20, 30 | Para fundición gris, fundición en coquilla y fundición maleable de viruta corta. |

| Serie N | ISO 01, 10. 20, 30 | Para metales no ferrosos. |

| Serie S | De base de níquel o titanio. Para aleaciones resistentes al calor y superaleaciones. | |

| Serie H | ISO 01, 10, 20, 30 | Para materiales endurecidos. |

Código de formatos de las plaquitas de metal duro

Para identificar la gran variedad de formas, tamaños y ángulos de corte, existe un código estandarizado con letras y números. Cada uno indica una característica específica de la plaquita.

Ejemplo de código de plaquita: SNMG 160408 HC

|

|

|

|

Las dos primeras cifras indican la longitud de la arista de corte en milímetros. Las dos cifras siguientes indican el espesor de la plaquita en milímetros. Las dos últimas cifras indican el radio de la punta de la plaquita en décimas de milímetro.

Cómo funciona el Torno: Movimientos de trabajo

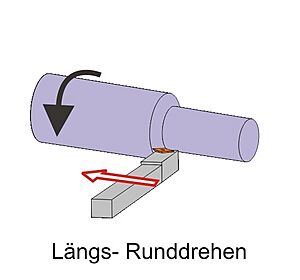

Para que un torno dé forma a una pieza, realiza varios movimientos:

- Movimiento de corte: La pieza gira sobre su eje principal. Un motor eléctrico hace girar el husillo, donde se sujeta la pieza. Los tornos modernos de Control Numérico pueden cambiar la velocidad de giro para adaptarse al material.

- Movimiento de avance: La herramienta de corte se mueve a lo largo de la pieza. Esto determina cuánto material se quita por cada vuelta de la pieza. Si el movimiento no es paralelo al eje, se pueden hacer conos. Los tornos de Control Numérico pueden programar el avance y moverse muy rápido cuando no están cortando.

- Profundidad de pasada: Es cuánto material se quita en cada pasada de la herramienta. Depende de la herramienta, el material, la velocidad de corte y la potencia de la máquina.

- Nonios de los carros: Son como reglas graduadas en los carros del torno que indican cuánto se ha movido la herramienta. En los tornos tradicionales, el operador los usa para medir, lo que requiere mucha habilidad. Los tornos CNC no los necesitan, ya que las medidas se programan.

Operaciones que se hacen en un Torno

Cilindrado

Esta operación consiste en hacer cilindros, ya sea por fuera o por dentro de una pieza. Se ajusta la profundidad de la herramienta para controlar el diámetro del cilindro y el carro paralelo se mueve para controlar la longitud. Es importante que el torno esté bien ajustado para que el cilindro quede perfecto.

Si el cilindrado se hace en el interior de una pieza, se llama mandrinado.

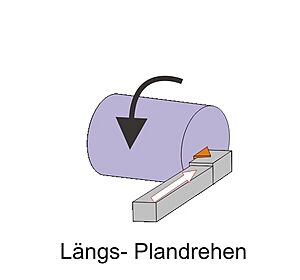

Refrentado

El refrentado es cuando se trabaja la cara frontal de una pieza, perpendicular a su eje. Se hace para que las piezas encajen bien. Un reto es que la velocidad de corte disminuye al acercarse al centro. Por eso, muchos tornos modernos pueden aumentar la velocidad de giro de la pieza a medida que la herramienta se acerca al centro.

Ranurado

El ranurado consiste en hacer ranuras cilíndricas de diferentes anchos y profundidades en las piezas. Estas ranuras tienen muchos usos, como para colocar juntas o arandelas. La herramienta ya tiene la forma de la ranura, y solo se le da la profundidad deseada. Los canales de las poleas son un buen ejemplo de ranuras hechas en torno.

Roscado en el torno

Hay dos formas de hacer roscados en los tornos: la tradicional, con la Caja Norton en los tornos paralelos, y la moderna, con los tornos CNC, donde todo se programa.

Para hacer una rosca con herramienta, hay que considerar:

- Las roscas pueden ser exteriores (como en los tornillos) o interiores (como en las tuercas), y deben encajar.

- Hay que tornear la pieza al diámetro correcto antes de roscar.

- La herramienta debe tener los ángulos adecuados para la rosca.

- Se debe establecer la profundidad de cada pasada hasta lograr el perfil de rosca deseado.

Roscado en torno paralelo

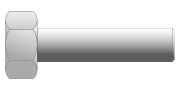

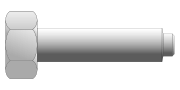

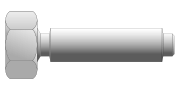

|

| barra hexagonal |

|

| Figura 1 |

|

| Figura 2 |

|

| Figura 3 |

|

| Figura 4 |

Los tornos paralelos pueden hacer roscas de muchos tamaños. Para esto, usan un mecanismo llamado Caja Norton, inventado en 1890. Esta caja tiene varios engranajes que conectan el movimiento del cabezal del torno con el carro de la herramienta, que tiene un husillo de rosca.

La caja Norton es como una caja de cambios que permite fijar diferentes velocidades de avance del carro, lo que permite hacer una gran variedad de roscas, tanto métricas como Whitworth.

En la imagen, se ve cómo se hace un tornillo a partir de una barra hexagonal:

- Se hace un cilindrado en el cuerpo del tornillo, dejando la cabeza hexagonal.

- Se hace un chaflán en la entrada de la rosca y se refrenta la punta.

- Se hace una ranura donde termina la rosca, cerca de la cabeza.

- Se hace la rosca en el cuerpo del tornillo, terminando la pieza.

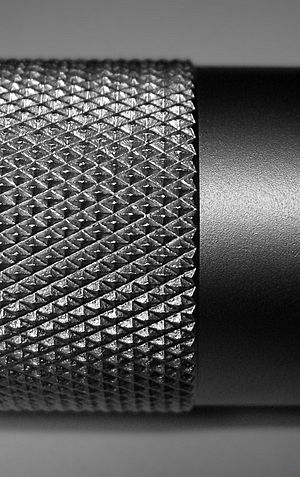

Moleteado

El moleteado es un proceso que crea un patrón rugoso en la superficie de una pieza, usando unas herramientas llamadas moletas que la presionan mientras gira. Esto hace que la pieza sea más fácil de agarrar con la mano, evitando que resbale.

Un ejemplo de moleteado es el borde de las monedas de 50 céntimos de euro, que ayuda a las personas con discapacidad visual a identificarlas.

Torneado de conos

Un cono es una forma que se estrecha de un extremo a otro. Los tornos pueden hacer conos de diferentes maneras:

- En los tornos CNC, es fácil: se programan las medidas y los carros se mueven coordinadamente para crear el cono.

- En los tornos copiadores, la plantilla guía la herramienta para copiar la forma del cono.

- En los tornos paralelos, si el cono es pequeño, se inclina el carro charriot según el ángulo del cono. Si el cono es muy largo, se desplaza el contrapunto.

Torneado esférico

Hacer formas esféricas, como rótulas, es sencillo en un torno de Control Numérico, ya que se programa la forma y la máquina la crea perfectamente.

Si se hace manualmente en un torno paralelo, puede ser difícil lograr la precisión. En ese caso, se recomienda usar una plantilla de la esfera y terminarla con una lima o rasqueta.

Segado o tronzado

El segado es la operación de cortar una pieza de una barra de material después de haberla mecanizado. Se usan herramientas muy delgadas que cortan la barra hasta el centro. Es muy común en tornos revólver y automáticos que trabajan con barras para producciones en serie.

Chaflanado

El chaflanado es una operación común para quitar los bordes afilados de las piezas, tanto por fuera como por dentro. Esto evita cortes y facilita el montaje posterior. Un chaflán común es de 1 mm por 45 grados.

Mecanizado de excéntricas

Una excéntrica es una pieza que tiene varios cilindros con centros diferentes, como los cigüeñales de un motor o los ejes de levas. Para hacer una excéntrica, se marcan los centros de los diferentes ejes en los extremos de la pieza y se sujeta entre dos puntos en el torno.

Taladrado

Muchas piezas torneadas necesitan tener agujeros en el centro. Para esto, se usan brocas normales que se sujetan en el contrapunto. Las condiciones de taladrado dependen del material y del tipo de broca.

Escariado El escariado es un proceso de acabado que se usa para agrandar un agujero ya existente, mejorar su superficie y lograr un diámetro muy preciso.

Parámetros de corte en el torneado

Para tornear una pieza, hay que considerar varios factores clave:

- Elegir la herramienta adecuada.

- Cómo sujetar la pieza.

- La velocidad de corte (Vc), que se mide en metros por minuto.

- El diámetro de la pieza.

- Las revoluciones por minuto (rpm) del cabezal del torno.

- El avance de la herramienta (cuánto se mueve por cada vuelta de la pieza).

- La profundidad de pasada (cuánto material se quita en cada corte).

- Las fuerzas de corte.

- El tipo de torno y sus accesorios.

Velocidad de corte

La velocidad de corte es la velocidad a la que la superficie de la pieza se mueve en contacto con la herramienta. Se elige antes de empezar y depende de la herramienta, la profundidad de pasada, la dureza del material y la velocidad de avance.

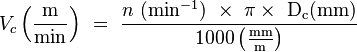

Con la velocidad de corte, se pueden calcular las revoluciones por minuto del cabezal del torno:

Donde Vc es la velocidad de corte, n es la velocidad de rotación de la pieza y Dc es el diámetro de la pieza.

Una velocidad de corte alta hace el trabajo más rápido, pero desgasta más la herramienta. Los fabricantes de herramientas dan valores recomendados.

Si la velocidad de corte es muy alta:

- La herramienta se desgasta muy rápido.

- La herramienta puede deformarse, afectando la precisión.

- El acabado de la pieza puede ser malo.

Si la velocidad de corte es muy baja:

- Se puede formar material pegado en la herramienta.

- La viruta (el material que se quita) no se evacúa bien.

- La producción es lenta.

- El costo del trabajo es más alto.

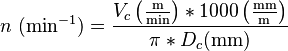

Velocidad de rotación de la pieza

La velocidad de rotación del cabezal del torno se mide en revoluciones por minuto (rpm). Los tornos tradicionales tienen velocidades limitadas, pero los tornos CNC pueden elegir cualquier velocidad dentro de un rango.

La velocidad de rotación es proporcional a la velocidad de corte e inversamente proporcional al diámetro de la pieza.

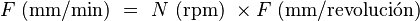

Velocidad de avance

El avance es la velocidad a la que la herramienta se mueve con respecto a la pieza. Es muy importante en el torneado.

Cada herramienta tiene un rango de avance por revolución (fz) en el que funciona bien. Este rango depende del diámetro de la pieza, la profundidad de pasada y la calidad de la herramienta.

La velocidad de avance es el producto del avance por revolución por la velocidad de rotación de la pieza.

Efectos de la velocidad de avance:

- Influye en cómo se forma la viruta.

- Afecta el consumo de energía.

- Contribuye al esfuerzo mecánico y térmico.

Si la velocidad de avance es alta:

- La viruta se controla mejor.

- El tiempo de corte es menor.

- La herramienta se desgasta menos.

- Hay más riesgo de que la herramienta se rompa.

- El acabado de la superficie puede ser más rugoso.

Si la velocidad de avance es baja:

- La viruta es más larga.

- La calidad del acabado mejora.

- La herramienta se desgasta más rápido.

- El tiempo de trabajo es mayor.

- El costo del trabajo es más alto.

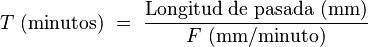

Tiempo de torneado

El tiempo que tarda el torneado se calcula así:

Potencia de corte

La potencia de corte (Pc) es la energía necesaria para realizar un mecanizado. Se calcula a partir del volumen de material que se quita, la fuerza específica de corte y la eficiencia de la máquina. Se mide en kilovatios (kW).

Factores que influyen en el torneado

Varios factores afectan cómo se realiza el torneado:

- Diseño de la pieza: Su tamaño, las medidas exactas que debe tener, si puede vibrar, cómo se sujeta, y el acabado que necesita.

- Operaciones a realizar: Si se van a hacer cilindros, caras planas, ranuras, si es un desbaste (quitar mucho material) o un acabado (dar la forma final).

- Estabilidad de la máquina: Si hay cortes intermitentes, si la pieza sobresale mucho, el estado y la potencia de la máquina.

- Tipo de torno disponible: Si se puede automatizar, si puede hacer varias operaciones a la vez, cuántas piezas se van a hacer, y si se usa refrigerante.

- Material de la pieza: Su dureza, resistencia, si es fácil de trabajar, si es una barra, fundición o forja, y si se trabaja en seco o con refrigerante.

- Herramientas disponibles: La calidad de las herramientas, cómo se sujetan, y si hay soporte técnico.

- Aspectos económicos: Optimizar el trabajo, la duración de la herramienta y el costo del tiempo de mecanizado.

Viruta: el material que se quita

El torneado no solo se trata de quitar material rápido, sino de controlar cómo se forma la viruta. Es importante que la viruta tenga el tamaño y la forma adecuados para no interrumpir el trabajo. Si no, se acumularían virutas largas y enredadas.

La forma de la viruta depende principalmente del material que se está cortando. Puede ser dúctil (flexible) o quebradiza (frágil). El avance y la profundidad de pasada suelen determinar la forma de la viruta. Si esto no es suficiente, se usa una herramienta con un "rompevirutas" eficaz.

Torneado en seco o con refrigerante

Hoy en día, es posible tornear sin usar líquidos refrigerantes. Se ha visto que el uso de refrigerantes y su reciclaje son costosos.

Sin embargo, tornear en seco no es bueno para todas las aplicaciones, especialmente para taladrar, roscar o mandrinar, donde es importante que las virutas salgan bien.

Tampoco se recomienda tornear en seco materiales blandos como el aluminio o el acero con poco carbono, porque la herramienta puede pegarse al material, dando un mal acabado o incluso rompiéndose.

Para materiales que producen virutas cortas, como la fundición gris, el refrigerante es útil para limpiar y evitar nubes de polvo tóxico. También es esencial para materiales abrasivos como el acero inoxidable.

Cuando se tornea en seco, la máquina debe estar preparada para soportar el calor que se produce. A menudo, tienen sistemas internos de enfriamiento con aceite o aire.

Aunque el torneado en seco no se ha generalizado tanto como en otras operaciones, ha hecho que las empresas piensen en usar refrigerante solo cuando es realmente necesario y en la cantidad justa.

Es importante evaluar bien las operaciones, materiales, piezas y la maquinaria para decidir si es beneficioso eliminar el uso de refrigerante.

Puesta a punto de los tornos

Para que un torno funcione bien y haga piezas de calidad, necesita revisiones y ajustes periódicos.

Las tareas más importantes en la revisión de tornos son:

| Nivelación | Se asegura que la base del torno esté perfectamente nivelada usando un nivel de precisión. |

| Concentricidad del cabezal | Se verifica que el cabezal gire de forma perfectamente centrada usando un reloj comparador. Si no está centrado, se ajusta. |

| Comprobación de redondez de las piezas | Se hace un cilindro y se verifica su redondez con un reloj comparador de precisión. |

| Alineación del eje principal | Se coloca un mandril largo en el plato y se usa un reloj en el carro para ver si el eje está recto. |

| Alineación del contrapunto | Se hace un eje largo entre puntos y se mide con un micrómetro para ver si es un cilindro perfecto o si tiene forma de cono. |

Otras comprobaciones, como la precisión de los nonios, se hacen con menos frecuencia, sobre todo cuando la máquina es nueva.

Normas de seguridad al usar un torno

Cuando se trabaja con un torno, es muy importante seguir reglas de seguridad para evitar accidentes. Hay que tener cuidado con las piezas que pueden salir disparadas o con las virutas. La mayoría de los tornos tienen una pantalla de protección. Pero lo más importante es evitar ser atrapado por el movimiento giratorio de la máquina, por ejemplo, por la ropa suelta o el cabello largo.

Profesionales que trabajan con tornos

Hay diferentes tipos de profesionales que trabajan con tornos, según el tipo de máquina:

Programadores de tornos de control numérico

Los tornos de control numérico (CNC) necesitan un técnico programador que cree las instrucciones para que el torno haga la pieza. Este profesional debe saber mucho sobre:

- Lo que el torno puede hacer.

- Las herramientas disponibles y sus capacidades.

- Cómo sujetar las piezas.

- El tipo de material a trabajar y cómo se comporta.

- Si se usa refrigerante.

- Cuántas piezas se van a hacer.

- El acabado que debe tener la superficie.

- La precisión que se necesita.

Además, debe conocer los parámetros de torneado, como:

- La velocidad de corte ideal.

- El avance óptimo.

- La profundidad de pasada.

- La velocidad de giro del cabezal.

- Cómo cambiar las herramientas.

También debe saber interpretar los planos de las piezas y la técnica de programación del torno.

Preparadores de tornos automáticos y CNC

En las fábricas con muchos tornos automáticos o CNC, hay profesionales encargados de preparar estas máquinas cada vez que se cambia el tipo de pieza a fabricar. Esta tarea es bastante compleja.

Una vez que el torno está preparado, una persona con menos experiencia técnica puede supervisar el trabajo, asegurándose de que las piezas cumplan con la calidad y precisión requeridas. A veces, un solo operador puede atender varios tornos automáticos si tienen sistemas de alimentación de piezas automatizados.

Galería de imágenes

Véase también

En inglés: Lathe Facts for Kids

En inglés: Lathe Facts for Kids