Fundición (metalurgia) para niños

La fundición es un proceso muy importante en la metalurgia, que es la ciencia de trabajar con metales. Imagina que los metales están escondidos dentro de rocas llamadas minerales. La fundición es como una "receta" para sacar el metal puro de esas rocas.

Para lograrlo, se calienta el mineral a temperaturas muy altas. Se usa algo que ayuda a "quitar" el oxígeno u otros elementos que están pegados al metal. Este "ayudante" suele ser una fuente de carbono, como el coque o el carbón vegetal. El carbono se combina con el oxígeno del mineral, formando gases como el dióxido de carbono, y así el metal queda libre y puro.

Además, como los minerales suelen tener otras rocas o impurezas, a veces se añade una sustancia llamada fundente, como la caliza. El fundente ayuda a que esas impurezas se separen y formen una capa llamada escoria, que flota sobre el metal fundido y es fácil de quitar.

A veces, la palabra "fundición" también se usa para el proceso de hacer objetos con metales ya fundidos, vertiéndolos en moldes. Pero este artículo se enfoca en cómo se obtiene el metal puro de los minerales.

Contenido

¿Cómo funciona la fundición?

La fundición es más que solo derretir un metal. Es un proceso químico donde el metal se separa de otros elementos con los que está unido en el mineral. La mayoría de los minerales son compuestos donde el metal está con oxígeno, azufre o carbono. Para obtener el metal puro, se necesita una reacción química especial llamada reducción. En esta reacción, se usan sustancias que "quitan" esos elementos al metal.

Calentamiento del mineral: la calcinación

Antes de la reducción, a veces se calienta el mineral a temperaturas muy altas en un proceso llamado calcinación. Esto sirve para eliminar sustancias no deseadas que se evaporan con el calor. Por ejemplo, si el mineral tiene azufre o carbono, la calcinación los transforma en gases que se van al aire, dejando el metal en forma de óxido, que es más fácil de reducir.

- Un ejemplo es la malaquita, un mineral de cobre. Al calentarla, el dióxido de carbono se libera y queda óxido de cobre.

- Otro ejemplo es la galena, un mineral de plomo. Al calentarla, el azufre se convierte en dióxido de azufre (un gas) y queda óxido de plomo.

Obtención del metal puro: la reducción

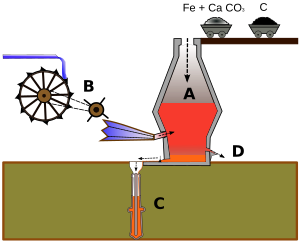

La reducción es la parte final de la fundición, donde el óxido se convierte en metal puro. Esto ocurre en un ambiente especial dentro del horno, donde hay poco oxígeno y mucho monóxido de carbono. El monóxido de carbono "roba" el oxígeno del mineral, dejando el metal libre.

Las temperaturas necesarias para esto varían mucho. Por ejemplo:

- El óxido de hierro se convierte en hierro metálico a unos 1250 °C, que es más bajo que el punto de fusión del hierro (1538 °C).

- El óxido de mercurio se convierte en vapor de mercurio a unos 550 °C, mucho más alto que su punto de fusión (-38 °C).

En la fundición del hierro, el coque (un tipo de carbón) se quema para calentar el horno y también produce monóxido de carbono. Este gas reacciona con el óxido de hierro y lo transforma en hierro metálico, liberando dióxido de carbono.

En el caso del cobre, el óxido de cobre se reduce de forma similar:

En ambos casos, el dióxido de carbono se va al aire, dejando el metal puro.

¿Para qué sirven los fundentes?

Los fundentes son sustancias que se añaden para ayudar en el proceso de fundición. Sus funciones principales son:

- Ayudar a que las reacciones químicas ocurran más fácilmente.

- Unirse a las impurezas del mineral para que puedan ser eliminadas. Por ejemplo, la caliza se usa para que la sílice (una impureza común) forme silicato de calcio, que es parte de la escoria. Sin la caliza, la sílice se uniría al hierro, lo que haría que se perdiera metal.

Además, los fundentes y la escoria forman una capa líquida sobre el metal puro. Esta capa protege el metal caliente del aire, evitando que se oxide rápidamente.

Historia de la fundición

De los siete metales que se conocían en la antigüedad (oro, plata, cobre, estaño, plomo, mercurio y hierro), solo el oro se encuentra a menudo puro en la naturaleza. Los demás se encuentran dentro de minerales. Los humanos aprendieron a obtener metales mediante fundición hace miles de años, en la prehistoria. Este descubrimiento fue tan importante que los historiadores dividieron la historia antigua en la Edad de Piedra, la Edad del Bronce y la Edad del Hierro.

En América, las antiguas civilizaciones de los Andes también descubrieron cómo fundir cobre y plata mucho antes de la llegada de los europeos.

Los primeros metales fundidos: estaño y plomo

Los primeros metales que se obtuvieron por fundición fueron el estaño y el plomo. Se han encontrado objetos de plomo de hace más de 8000 años en Anatolia (actual Turquía). Es posible que el descubrimiento de la fundición de estos metales fuera accidental, ya que sus minerales se pueden fundir simplemente poniéndolos sobre una hoguera.

El plomo, aunque es común, no fue muy útil para herramientas o armas porque es muy blando y pesado. Se usó para hacer proyectiles de hondas y, más tarde, para tuberías y recipientes de agua en la Grecia y Roma (aunque no sabían que era tóxico).

El estaño es menos común y también blando, por lo que no tuvo mucho impacto por sí mismo hasta que se descubrió el bronce.

Cobre y bronce: una gran revolución

Después del estaño y el plomo, el siguiente metal en ser fundido fue el cobre. Los primeros restos de fundición de cobre, de hace unos 7500 años, se encontraron en Serbia. Se cree que el cobre pudo haberse fundido por primera vez en hornos de cerámica, ya que las hogueras no alcanzan la temperatura necesaria.

Cuando el cobre se mezcla con estaño o arsénico, se forma el bronce, una aleación mucho más dura que el cobre puro. Los primeros bronces con arsénico se hicieron hace unos 7000 años en Anatolia. Los bronces de cobre y estaño, aún más resistentes, aparecieron hace unos 5200 años, también en Asia Menor.

El descubrimiento del cobre y el bronce cambió la historia. Con ellos se fabricaron armas más fuertes y resistentes, como espadas y hachas, que superaban a las de piedra o madera. También se hicieron herramientas para el trabajo diario, como azadas, sierras y cuchillos. El comercio de cobre y estaño creó rutas comerciales que unieron regiones lejanas y afectó la riqueza de las personas y los pueblos.

La plata y su obtención

La plata se empezó a fabricar en grandes cantidades hace unos 6000 años. Como la plata pura es escasa, se obtenía de minerales como la argentita. Más tarde, cuando estos minerales se agotaron, la plata se obtenía principalmente purificando el plomo durante su fundición, en un proceso llamado copelado. En América, la plata se obtenía purificando el oro y el cobre que contenían impurezas de plata.

La plata era demasiado blanda para herramientas, pero se usó mucho para adornos y objetos de lujo.

Los inicios de la fundición del hierro

El descubrimiento de la fundición del hierro es un misterio. Se cree que pudo haber surgido en Anatolia oriental hace unos 3800 años. También se han encontrado herramientas de hierro de esa época en la India. En África Occidental, hay indicios de trabajos con hierro hace unos 3200 años. Estos hallazgos sugieren que las técnicas para trabajar el hierro pudieron desarrollarse en varios lugares de forma independiente.

En los primeros procesos, el hierro no se fundía por completo, sino que se obtenía una masa blanda de hierro incandescente que se podía moldear a martillazos.

La fundición del hierro más reciente

A partir de la Edad Media, se empezó a usar el alto horno para producir arrabio a partir del mineral de hierro. El arrabio es un tipo de hierro que luego necesita otro proceso para convertirse en hierro forjado o acero. Hoy en día, el acero se produce con métodos más modernos como el convertidor Thomas-Bessemer.

El descubrimiento del zinc

El Zinc fue descubierto en la Edad Media. Se discute si las técnicas para fundir zinc puro se desarrollaron en la India o en China alrededor del siglo XIV. Sin embargo, las aleaciones de zinc, como el latón, se usaban desde la antigüedad. Los romanos ya sabían cómo hacer latón calentando cobre con un mineral de zinc.

En Occidente, el conocimiento del zinc como metal distinto no se generalizó hasta el siglo XVI.

Fundición de metales comunes hoy en día

Los minerales de metales comunes suelen ser sulfuros. Para obtener estos metales, se han usado hornos especiales que mantienen el combustible y los minerales separados. Estos hornos producen dos líquidos: una escoria con impurezas y una "mata" de sulfuro que contiene el metal deseado. La escoria se retira, y la mata de sulfuro se procesa más.

Los hornos modernos son más eficientes y producen menos contaminación. Algunos ejemplos de tecnologías actuales son los hornos de fusión en baño, de inyectado por lanza de oxígeno y de fusión autógena.

Simulación de procesos de fundición

Hoy en día, se usa software especial para simular los procesos de fundición. Esto significa que se pueden calcular y predecir cómo se comportará el metal al fundirse, cómo llenará el molde, cómo se enfriará y si tendrá algún defecto.

Esta simulación ayuda a diseñar mejor los moldes y los procesos antes de empezar la producción real. Así se ahorra energía, materiales y herramientas, y se reduce el número de pruebas necesarias. La simulación de procesos de fundición es una de las innovaciones más importantes en esta tecnología en los últimos 50 años.

Véase también

En inglés: Smelting Facts for Kids

En inglés: Smelting Facts for Kids