Producción en cadena para niños

La producción en cadena, también conocida como producción en masa o producción en serie, es una forma de fabricar productos de manera muy eficiente. Se basa en la cadena de montaje o línea de ensamblado, donde cada trabajador tiene una tarea específica y repetitiva. Esto permite producir grandes cantidades de objetos de forma rápida y con menos esfuerzo.

Contenido

¿Cómo surgió la producción en cadena?

La idea de la producción en cadena viene de los principios del taylorismo, que buscaba hacer el trabajo más eficiente. La primera persona en usar una cadena de montaje fue Ransom Olds en 1901. Él la usó para construir su coche, el Oldsmobile Curved Dash.

Sin embargo, el sistema se hizo muy famoso gracias a Henry Ford unos años después. Ford mejoró la idea de Olds y creó una cadena de montaje mucho más grande. Su coche más conocido, el Ford T, fue el primer vehículo producido en masa de esta manera. Por eso, mucha gente piensa que Ford inventó la cadena de montaje, aunque Olds fue el primero.

A finales del siglo XX, surgió una nueva forma de organizar la producción llamada toyotismo, que ha seguido evolucionando en el siglo XXI.

Los inicios de la eficiencia en el trabajo

En el siglo XIX, los fabricantes buscaban maneras de producir más rápido. La división del trabajo, donde cada persona hace una parte pequeña de la tarea, ayudó, pero no era suficiente.

Frederick Taylor propuso usar un cronómetro para medir el tiempo que tomaba cada tarea. Su objetivo era eliminar el tiempo "inútil" o malgastado en el proceso de producción.

La forma de organizar el trabajo de Taylor, conocida como taylorismo, redujo los costos de las fábricas. Sin embargo, no consideraba el salario de los trabajadores, lo que causó muchas huelgas. Henry Ford corrigió esto, pagando mejores salarios, lo que también trajo cambios importantes en la sociedad.

El taylorismo ha sido tanto elogiado como criticado. Su evolución llevó a otros modelos de producción, como el toyotismo.

Producción antes de las máquinas

Incluso antes de la Revolución Industrial, ya existían ideas de piezas estandarizadas y producción en fábrica. Por ejemplo, en la Edad de Bronce, se usaban moldes para hacer varias herramientas iguales.

En la antigua China, durante el período de los Reinos combatientes, se fabricaban ballestas con piezas de bronce que eran intercambiables. Se cree que el Ejército de Terracota del Emperador Qin se hizo usando moldes estandarizados, como en una cadena de montaje.

Los cartagineses producían barcos de guerra en masa, lo que les ayudó a controlar el Mediterráneo. Siglos después, la República de Venecia hizo algo similar en su arsenal. Allí, se producían barcos con piezas prefabricadas, casi uno al día, empleando a miles de personas.

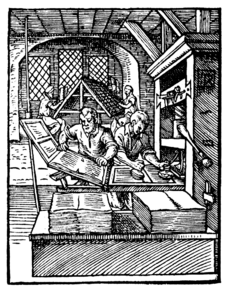

La invención de los tipos móviles (letras y símbolos individuales para imprimir) permitió la producción masiva de libros. El primer sistema de tipos móviles fue inventado en China por Bi Sheng. En Europa, Johannes Gutenberg introdujo los tipos móviles con su imprenta y la Biblia de Gutenberg. Esto hizo que los libros fueran más accesibles, aumentando la lectura y la educación.

A mediados del siglo XVIII, Jean-Baptiste Vaquette de Gribeauval, un ingeniero francés, estandarizó el diseño de los cañones. Esto significaba que todas las piezas, desde el cañón hasta los tornillos, eran uniformes. Así, era más fácil producir y reparar los cañones en grandes cantidades.

La producción en la era industrial

Durante la Revolución Industrial, se usaron técnicas de producción en masa en los Portsmouth Block Mills en Inglaterra. Allí se fabricaban poleas para los barcos de la Royal Navy en las Guerras Napoleónicas. Esto fue logrado por Marc Isambard Brunel y Henry Maudslay en 1803.

La Armada necesitaba 100.000 bloques de poleas al año. Brunel y Maudslay diseñaron máquinas especiales para fabricarlos. Para 1805, el astillero estaba completamente modernizado con 45 máquinas que realizaban 22 procesos diferentes. Estas máquinas eran de metal, lo que las hacía más precisas y duraderas.

Una gran ventaja de este nuevo método fue que se necesitaba menos mano de obra. Richard Beamish, un ingeniero, escribió que diez hombres con estas máquinas podían hacer el trabajo que antes requería a ciento diez. En 1808, la producción anual llegó a 130.000 bloques.

La producción en masa también se usó para fabricar relojes y armas pequeñas, aunque las piezas no siempre eran intercambiables al principio. Para que la producción en masa fuera posible a gran escala, se necesitaban piezas intercambiables, máquinas-herramienta y energía, especialmente electricidad.

Algunas ideas de organización para la producción en masa del siglo XX fueron impulsadas por ingenieros como Frederick Winslow Taylor. Su trabajo ayudó a crear campos como la ingeniería industrial. Aunque Henry Ford no siempre reconoció la influencia de Taylor, su empresa sí realizó estudios para hacer los procesos más eficientes, minimizando los movimientos de los trabajadores y usando máquinas siempre que fuera posible.

En 1807, Eli Terry fue contratado para producir 4.000 relojes de madera. En esa época, lo normal era producir solo unas pocas docenas al año. Terry desarrolló una Fresadora y una máquina de corte que podía producir muchas piezas a la vez. Contrató a Silas Hoadley y Seth Thomas para trabajar en la línea de montaje. En 1815, Terry empezó a producir en masa el primer reloj de estantería. Más tarde, Chauncey Jerome, un aprendiz de Terry, produjo hasta 20.000 relojes de latón al año.

El Departamento de Guerra de los Estados Unidos apoyó el desarrollo de piezas intercambiables para cañones en los arsenales de Springfield, Massachusetts y Harpers Ferry a principios del siglo XIX. Para 1850, lograron una intercambiabilidad confiable. Este sistema se conoció como "práctica de armería" o "sistema americano de fabricación". Se extendió a otras industrias como las máquinas de coser, cosechadoras y bicicletas.

Durante la Segunda Guerra Mundial, Estados Unidos produjo en masa muchos vehículos y armas. Esto incluyó barcos (como los barcos clase Liberty), aviones (como el North American P-51 Mustang y el Consolidated B-24 Liberator), jeeps, camiones y tanques (como el M4 Sherman). Muchos vehículos se enviaban en piezas y se ensamblaban en el lugar de destino.

Hoy en día, la producción en masa se usa para fabricar componentes de turbinas eólicas y paneles solares para la transición energética. También se están desarrollando técnicas para acelerar la propagación de plantas que ayudan a capturar carbono, como en proyectos de reforestación.

La producción en masa se benefició del desarrollo de materiales como el acero barato y los plásticos. El mecanizado de metales mejoró con el acero de alta velocidad y materiales muy duros como el carburo de tungsteno. La fabricación con acero también mejoró con la soldadura por resistencia eléctrica y las piezas de acero estampadas. Los plásticos, como el polietileno y el cloruro de polivinilo (PVC), se pueden moldear fácilmente, lo que permite fabricar productos de consumo a muy bajo costo.

Un artículo influyente en la Encyclopædia Britannica de 1926 ayudó a definir y popularizar el término "producción en masa" en el siglo XX.

La electricidad en las fábricas

La electrificación de las fábricas comenzó poco a poco en la década de 1890, después de que Frank J. Sprague introdujera un motor de corriente continua. Se aceleró con el desarrollo del motor de corriente alterna por Nikola Tesla y otros. La electrificación fue más rápida entre 1900 y 1930, gracias a la creación de empresas eléctricas y la bajada de los precios de la electricidad.

Los motores eléctricos eran mucho más eficientes que las pequeñas máquinas de vapor. También permitían más flexibilidad en la fabricación y requerían menos mantenimiento. Muchas fábricas aumentaron su producción en un 30% solo al cambiar a motores eléctricos.

La electricidad hizo posible la producción en masa moderna. Por ejemplo, la planta de procesamiento de mineral de hierro de Thomas Edison (alrededor de 1893) podía procesar 20.000 toneladas de mineral al día con solo dos turnos de cinco hombres cada uno. Antes, se usaban palas y carretillas para mover materiales, lo que era mucho más lento.

El mayor impacto de la producción en masa se vio en la fabricación de artículos de uso diario. Por ejemplo, la empresa Ball Brothers Glass Manufacturing Company electrificó su planta de frascos de vidrio en Muncie, Indiana, alrededor de 1900. El nuevo proceso automatizado usaba máquinas de soplado de vidrio que reemplazaron a 210 sopladores manuales. Pequeños camiones eléctricos movían grandes cantidades de botellas, y mezcladoras eléctricas reemplazaron a los hombres que paleaban arena.

Henry Ford explicó que la electricidad liberó a la industria de los sistemas de correas y ejes, permitiendo que cada herramienta tuviera su propio motor eléctrico. Esto permitió organizar la maquinaria en el orden del trabajo, lo que duplicó la eficiencia al eliminar movimientos inútiles. Además, las herramientas de alta velocidad, imposibles con los sistemas antiguos, se hicieron posibles gracias a la electricidad.

La producción en masa se hizo muy popular a finales de la década de 1910 y en la de 1920 gracias a la Ford Motor Company de Henry Ford. Ford introdujo motores eléctricos en la técnica de producción en cadena. También compró o diseñó máquinas-herramienta especiales, como prensas de taladro que podían perforar todos los agujeros de un lado de un bloque de motor en una sola operación. La producción del Ford Modelo T usó 32.000 máquinas-herramienta.

Producción en masa en la construcción

El proceso de prefabricación, donde las piezas se crean por separado antes de unirse en el producto final, es clave en la construcción en masa. Un ejemplo temprano son las estructuras móviles que se dice que usó Akbar el Grande.

La cabaña Nissen, usada por los británicos en la Primera Guerra Mundial, combinó la prefabricación y la producción en masa. Estas estructuras sencillas eran baratas y se podían montar en pocas horas. Se produjeron más de 100.000 cabañas Nissen durante la Primera Guerra Mundial.

Después de la Segunda Guerra Mundial en Estados Unidos, William Levitt fue pionero en la construcción de casas estandarizadas en muchas comunidades llamadas Levittown. Estas casas se construyeron de forma rápida y económica gracias a las economías de escala y la especialización de tareas, similar a una cadena de montaje. También se inventó la casa móvil, una pequeña casa prefabricada que se puede transportar fácilmente.

Hoy en día, la producción en masa se usa mucho en la construcción para prefabricar componentes de casas.

Galería de imágenes

-

Ford T, presentado en 1908 por Henry Ford, el primer vehículo en producirse de manera masiva usando producción en cadena.

-

Una moderna línea de ensamble de una cadena de montaje de automóviles.

-

A veces la producción en serie tiene beneficios evidentes, como es el caso de este molde de fundición de 5 hoz de la Edad de Bronce que se expone en el Museo en Ekaterimburgo, Rusia

-

Esta xilografía de 1568 muestra al impresor de la izquierda sacando una página de la prensa mientras el de la derecha entinta los bloques de texto. Este dúo podía llegar a realizar 14.000 movimientos manuales por día de trabajo, imprimiendo unas 3.600 páginas en el proceso.

Véase también

En inglés: Mass production Facts for Kids

En inglés: Mass production Facts for Kids

- Toyotismo

- Mantenimiento productivo total

- Monozukuri

- Lean manufacturing

- Sistema de producción