Ferromanganeso para niños

El ferromanganeso es un material especial que se forma al combinar hierro con una gran cantidad de manganeso, entre el 65% y el 90% de su peso. Es como una aleación de estos dos metales. A veces, se encuentra en el fondo de los océanos, formando unas rocas llamadas nódulos de manganeso.

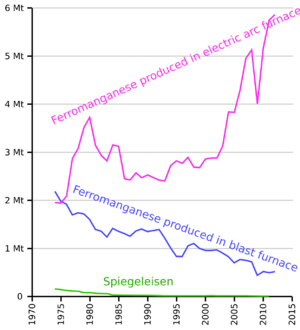

Cuando el hierro tiene entre un 6% y un 25% de manganeso, se le llama spiegeleisen, que significa "hierro de espejo" en alemán, porque tiene un brillo especial. Antes, este material se hacía en grandes hornos llamados altos hornos, pero ahora se usan más los hornos eléctricos para producirlo.

Contenido

¿Dónde encontramos ferromanganeso en la naturaleza?

El ferromanganeso se encuentra en la tierra, en algunos tipos de suelos y rocas. Pero es mucho más común y fácil de encontrar en el fondo del océano.

Aunque el agua de mar tiene muy poquita cantidad de metales pesados, estos elementos se concentran mucho en las arcillas del fondo marino y, sobre todo, en los nódulos de ferromanganeso. Esto sucede porque los metales pesados no se disuelven bien en el agua de mar y se unen a otras sustancias en el fondo.

Desde los años 60, los científicos han estudiado cómo se forman estos nódulos y de qué están hechos. Creen que hay al menos tres formas en que se forman:

- Una forma es por la acumulación de óxidos de metales que vienen directamente del agua del mar.

- Otra forma es por procesos que ocurren en los sedimentos del fondo del océano, donde el ferromanganeso se va acumulando.

- Una tercera forma podría ser por una reacción química donde el manganeso se reduce gracias a la materia orgánica en los sedimentos.

Los estudios muestran que estos procesos pueden ocurrir juntos o por separado, y esto hace que los nódulos tengan composiciones diferentes. También se ha visto que los nódulos que están a mayor profundidad en el océano pueden tener más elementos raros.

Los científicos usan técnicas especiales, como estudiar los isótopos, para entender mejor cómo se forman estos nódulos y cómo se mueven los metales en el mar. Han encontrado diferencias importantes en los nódulos de ferromanganeso de distintos océanos, como el Atlántico, el Índico y el Pacífico. Algunos de estos nódulos también tienen mucho cobalto.

¿Cómo se produce el ferromanganeso?

Hay dos maneras principales de producir ferromanganeso en la industria: usando altos hornos o hornos eléctricos. La producción en altos hornos ha disminuido con el tiempo.

Producción en alto horno

En los altos hornos, el proceso es parecido a cómo se hace el hierro. Se usa monóxido de carbono y carbono para transformar el Óxido de manganeso(II) y el hierro en una mezcla de hierro y manganeso. De aquí se obtienen dos tipos principales:

- Ferromanganeso carburizado: Este fue el primero en producirse. Es como el hierro fundido, pero con manganeso. Antes, tenía menos del 8% de manganeso. Si tiene menos del 25% de manganeso, se le llama spiegeleisen por su brillo. Hoy en día, el ferromanganeso carburizado suele tener entre 76% y 80% de manganeso.

- Ferromanganeso con carbono medio: Este se hace refinando el ferromanganeso carburizado. Contiene entre 1% y 1.5% de carbono.

Producción en hornos eléctricos

La mayoría del ferromanganeso se produce en hornos eléctricos. Aquí, se calienta una mezcla de óxido de manganeso y óxido de hierro(III) con carbono. Con este método se pueden obtener:

- Silicomanganeso: Su composición es de 65% a 68% de manganeso y 16% a 21% de silicio.

- Ferromanganeso bajo en carbono: Se produce a partir del silicomanganeso. Tiene entre 80% y 90% de manganeso y muy poco carbono (0.1% a 1.5%).

Historia del ferromanganeso

El manganeso es un elemento que se encuentra mucho en las rocas de la Tierra. Es posible que se haya usado sin querer desde hace mucho tiempo, quizás como pigmento para dar color al vidrio o la cerámica.

Por ejemplo:

- En la Edad del Hierro, el manganeso que estaba en algunos minerales de hierro ayudó a crear un tipo de "acero natural" que era más fuerte que el bronce y se usaba para hacer armas y herramientas.

- En el siglo XVIII, aunque Francia importaba mucho acero, no se sabía bien cómo usar el ferromanganeso para mejorar el hierro.

El conocimiento sobre el ferromanganeso como metal y su química se descubrió en 1774. Pero no fue hasta 1815 que se entendió mejor su función en las aleaciones de hierro.

¿Para qué se usa el ferromanganeso?

El manganeso se volvió muy importante para la fundición de hierro y el acero a partir de 1850, especialmente para construir ferrocarriles. El acero al manganeso se empezó a producir en 1839.

Hoy en día, se sabe que cuando se añade manganeso al arrabio (hierro fundido), ayuda a eliminar el azufre, que puede hacer que el metal se rompa fácilmente. El manganeso se une al azufre y forma sulfuro de manganeso. También ayuda a eliminar el oxígeno del hierro, haciendo que el metal sea más puro.

Actualmente, la mayor parte del ferromanganeso se usa para hacer aleaciones de acero (alrededor del 70% en 1996). Se añade en las acerías, en una etapa llamada "afinado", después de que el hierro ha pasado por el convertidor. Cuanto más tarde se añade el manganeso en este proceso, mejor puede ser la calidad de la ferroaleación final.

Historia de la explotación comercial

Después de la primera mitad del siglo XIX, el ferromanganeso se convirtió en un recurso muy valioso para las empresas que producían acero.

En Francia, algunas fábricas fueron pioneras en la producción de manganeso, pero pronto perdieron su liderazgo frente a la competencia de otros países. Francia, aunque era un gran productor de aleaciones de manganeso en el siglo XX, no tenía muchos recursos de manganeso en su propio territorio, por lo que tenía que importarlo.

Como los recursos de manganeso no están distribuidos por igual en el mundo, el ferromanganeso es un producto que se comercializa mucho a nivel internacional. Por ejemplo, en 2006, África (especialmente Gabón) fue el principal proveedor de manganeso para China. Si los recursos de las minas se agotan, es posible que las industrias busquen explotar los nódulos polimetálicos que se encuentran en el fondo del mar.

Interés arqueológico

El ferromanganeso se ha encontrado en los tintes que se usaban desde la prehistoria en las pinturas rupestres y en diferentes tipos de alfarería. Esto se debe a que el manganeso está presente de forma natural en muchas arcillas.

Desde la Edad del Hierro, la industria del hierro ha transformado minerales que contienen hierro y manganeso. Los restos de estos procesos, como las escorias, son muy útiles para los arqueólogos, ya que les ayudan a entender cómo se trabajaban los metales en el pasado.

Para la arqueología y la arqueometría, es importante entender cómo se transforman los metales con el tiempo, especialmente en el suelo o en el agua, porque el ser humano ha usado compuestos de hierro y manganeso desde la antigüedad.

Seguridad y el ferromanganeso

Se sabe que el ferromanganeso puede tener efectos en la salud si las personas están expuestas a él por mucho tiempo o en grandes cantidades. Esto depende de cómo se presente (como polvo, gas, etc.) y de cómo entre en el cuerpo (al respirarlo o tocarlo).

El ferromanganeso puede ser un indicador de contaminación en zonas industriales. Si hay demasiado, puede afectar a los seres vivos y al medio ambiente. Por eso, es importante que las personas que trabajan con este material o viven cerca de fábricas donde se produce tomen precauciones. Las partículas muy pequeñas de manganeso pueden llegar al cerebro, y uno de los efectos que se han observado es la dificultad para mantener el equilibrio.

Estudios en trabajadores de fábricas de ferromanganeso han mostrado que una exposición prolongada puede estar relacionada con ciertos problemas de salud. Por eso, es fundamental seguir las normas de seguridad para proteger a los trabajadores.

Véase también

En inglés: Ferromanganese Facts for Kids

En inglés: Ferromanganese Facts for Kids

- Aleación

- Manganeso

- Metalurgia

- Desulfuración

- Ferroaleación

- Afino

- Pirolusita