Fundición a presión para niños

La fundición a presión es un método especial para fabricar piezas de metal. Imagina que tienes metal derretido, como si fuera agua muy caliente. En este proceso, ese metal líquido se introduce a mucha presión dentro de un molde. Este molde está hecho de dos piezas de acero muy resistentes que se han tallado con la forma exacta de la pieza que se quiere crear. Funciona de manera parecida a cómo se hacen piezas de plástico con una máquina de inyección.

La mayoría de las piezas hechas con fundición a presión se fabrican con metales que no tienen hierro, como el zinc, el cobre, el aluminio, el magnesio, el plomo y el estaño. Dependiendo del metal que se use, se emplea un tipo de máquina diferente: de cámara caliente o de cámara fría.

Las máquinas y los moldes para este proceso son bastante caros al principio. Por eso, la fundición a presión es ideal para fabricar muchísimas piezas iguales. Es un proceso relativamente sencillo, con solo cuatro pasos principales, lo que hace que el costo por cada pieza sea bajo. Es perfecto para producir grandes cantidades de piezas pequeñas y medianas. De hecho, la fundición a presión produce más piezas que cualquier otro método de fundición. Las piezas resultantes tienen una superficie muy lisa y un tamaño muy preciso.

Contenido

Historia de la Fundición a Presión

Los primeros equipos de fundición a presión se inventaron en 1838. Su objetivo era producir los "tipos móviles" que se usaban en la imprenta. La primera patente para este proceso se obtuvo en 1849. Era para una pequeña máquina manual que ayudaba a fabricar letras para imprimir de forma más rápida.

En 1885, un inventor llamado Otto Mergenthaler creó la máquina de linotipia. Esta máquina podía fundir una línea entera de letras como una sola pieza, usando el proceso de fundición a presión. Esto cambió por completo la forma de trabajar en la industria editorial, reemplazando gran parte del trabajo manual.

Con el tiempo, la fundición a presión se usó para muchas otras cosas. Ayudó a que se fabricaran más productos para el hogar y electrodomésticos, porque reducía mucho el costo de producir piezas complicadas en grandes cantidades. En 1966, la empresa General Motors desarrolló un proceso mejorado llamado Acurad.

Metales Usados en Fundición a Presión

Los metales más comunes para la fundición a presión son el zinc, el aluminio, el magnesio, el cobre, el plomo y el estaño. Aunque no es común, también se pueden fundir metales con hierro.

Aquí te mostramos las ventajas de algunas de estas aleaciones (mezclas de metales):

- Zinc: Es el metal más fácil de fundir. Es muy flexible, resistente a los golpes y se puede recubrir fácilmente. Es económico para piezas pequeñas y ayuda a que los moldes duren mucho tiempo.

- Aluminio: Es ligero y mantiene su tamaño muy bien, incluso para formas complejas y paredes delgadas. Resiste bien la corrosión, tiene buenas propiedades mecánicas y conduce muy bien el calor y la electricidad. Mantiene su fuerza incluso a altas temperaturas.

- Magnesio: Es el metal más fácil de trabajar con máquinas. Tiene una excelente relación resistencia-peso y es la aleación más ligera que se funde a presión.

- Cobre: Es muy duro y resistente a la corrosión. Tiene las mejores propiedades mecánicas de las aleaciones fundidas a presión, es muy resistente al desgaste y mantiene su tamaño de forma excelente. Su resistencia es similar a la de algunas piezas de acero.

- Plomo y estaño: Son metales muy densos y permiten una precisión de tamaño muy alta. Se usan para piezas que necesitan una resistencia especial a la corrosión. Sin embargo, estas aleaciones no se usan en objetos que tienen contacto con alimentos por razones de salud.

En 2008, las piezas de aluminio fundidas a presión podían pesar hasta unos 32 kilogramos. Las de latón, hasta 4.5 kg; las de magnesio, hasta 20 kg; y las de zinc, hasta 34 kg. A finales de 2019, se empezaron a usar máquinas llamadas Giga Press. Estas máquinas pueden fundir piezas de más de 100 kg, como las que se usan para fabricar partes del chasis de coches eléctricos.

El tipo de metal que se usa define el grosor mínimo que puede tener una pieza y la inclinación mínima necesaria para que salga bien del molde.

| Metal | Grosor mínimo de la pieza | Inclinación mínima |

|---|---|---|

| Aleaciones de aluminio | 0.89 mm | 1:100 (0.6°) |

| Latón y bronce | 1.27 mm | 1:80 (0.7°) |

| Aleaciones de magnesio | 1.27 mm | 1:100 (0.6°) |

| Aleaciones de zinc | 0.63 mm | 1:200 (0.3°) |

Diseño de las Piezas

Cuando se diseña una pieza para fundición a presión, hay algunas características importantes a tener en cuenta:

- Inclinación (Angulación): Es una pequeña pendiente o conicidad que se le da a las partes del molde. Esto permite que la pieza se deslice fácilmente fuera del molde una vez que está hecha. Si una pieza tiene la inclinación adecuada, es más fácil de sacar y el resultado es de mejor calidad y más preciso.

- Redondeo: Es una curva suave que une dos superficies que de otra manera se encontrarían en una esquina afilada. Los redondeos se añaden para eliminar bordes y esquinas que no son deseables.

- Línea de separación: Es el lugar donde se unen las dos mitades del molde. Esta línea ayuda a definir qué parte del molde es la superior y cuál es la inferior.

- Salientes: Son pequeñas protuberancias que se añaden a las piezas. Sirven como puntos de apoyo o para montar otras piezas. Para que sean fuertes, deben tener un grosor de pared uniforme.

- Nervaduras: Son refuerzos que se añaden a las piezas para darles más resistencia sin necesidad de hacer las paredes más gruesas.

- Agujeros y ventanas: Requieren una atención especial. El metal se adhiere al acero del molde mientras se enfría. Para evitar problemas, se debe añadir una inclinación generosa a los bordes de los agujeros y ventanas.

Equipos de Fundición a Presión

Existen dos tipos principales de máquinas de fundición a presión: las de cámara caliente y las de cámara fría. Se clasifican por la fuerza que pueden aplicar para sujetar el molde. Esta fuerza suele estar entre 400 y 4000 toneladas.

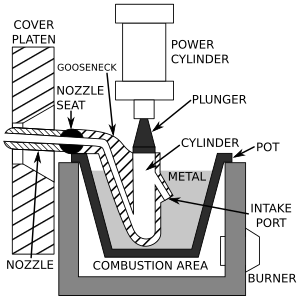

Fundición en Cámara Caliente

Las máquinas de cámara caliente, también conocidas como máquinas de cuello de cisne, tienen un recipiente con metal derretido dentro de la propia máquina. Al principio del ciclo, un pistón se retrae, permitiendo que el metal fundido llene una parte llamada "cuello de cisne". Luego, el pistón empuja el metal desde el cuello de cisne hacia el molde.

Las ventajas de este sistema son que los ciclos son muy rápidos (unos 15 ciclos por minuto) y es cómodo tener el metal fundido en la misma máquina. Sin embargo, solo se pueden usar con metales que se derriten a bajas temperaturas. El aluminio, por ejemplo, no se puede usar porque reacciona con el hierro del baño de fusión. Por eso, las máquinas de cámara caliente se usan principalmente con aleaciones de zinc, estaño y plomo.

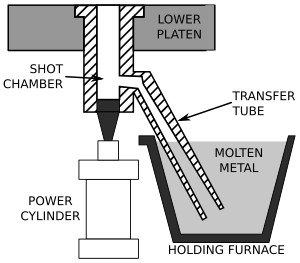

Fundición en Cámara Fría

Las máquinas de cámara fría se usan cuando el metal no puede fundirse en máquinas de cámara caliente. Esto incluye aleaciones de aluminio, zinc con mucho aluminio, magnesio y cobre.

En este proceso, el metal se derrite en un horno separado. Luego, una cantidad exacta de metal fundido se lleva a la máquina de cámara fría y se vierte en una cámara de inyección que no está caliente. Un pistón hidráulico o mecánico empuja este metal hacia el molde. La principal desventaja de este sistema es que el ciclo es más lento, porque hay que trasladar el metal derretido del horno a la máquina.

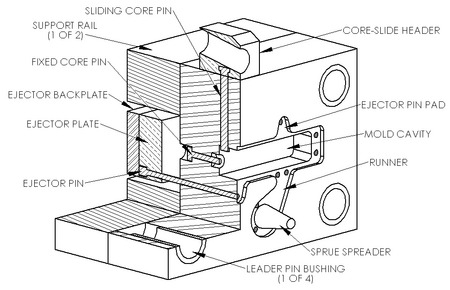

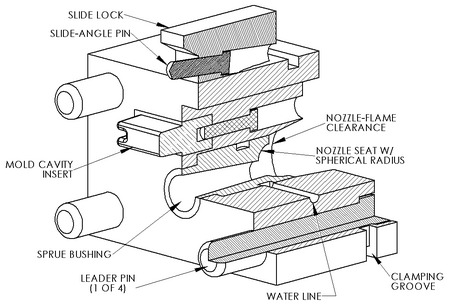

El Molde o Herramienta

En la fundición a presión se usan dos mitades de molde: una se llama "mitad de la matriz de cobertura" y la otra "mitad de la matriz de expulsión". El lugar donde se unen se llama zona de separación.

La mitad de la matriz de cobertura tiene una abertura por donde entra el metal fundido. La mitad de la matriz de expulsión tiene unos "pasadores de expulsión" y, generalmente, el "corredor", que es el camino por donde el metal fluye hasta la cavidad del molde. La matriz de cobertura se fija a la máquina, mientras que la matriz de expulsión se mueve. La forma de la pieza se talla en dos "insertos de cavidad", que son piezas separadas que se pueden cambiar fácilmente y se atornillan a las mitades del molde.

Los moldes están diseñados para que la pieza terminada se quede en la mitad de la matriz de expulsión cuando el molde se abre. Esto asegura que la pieza siempre será empujada hacia afuera en cada ciclo por los pasadores de expulsión. Estos pasadores son movidos por una "placa de pasadores de expulsión", que los activa a todos al mismo tiempo y con la misma fuerza para no dañar la pieza. Los pasadores dejan una pequeña marca, por lo que se colocan en lugares donde estas marcas no afecten el uso de la pieza.

Otros componentes de los moldes son los núcleos y las correderas. Los núcleos suelen crear agujeros o aberturas, o también otros detalles. Hay núcleos fijos, móviles y sueltos. Los núcleos fijos están alineados con la dirección en que se abre el molde. Los núcleos móviles se orientan de otra manera y deben retirarse antes de que el molde se abra. Las correderas son similares a los núcleos móviles, pero se usan para formar superficies con formas especiales. Usar núcleos móviles y correderas aumenta el costo del molde.

Los núcleos sueltos, también llamados pick-outs, se usan para hacer formas muy complicadas, como agujeros con rosca. Estos núcleos se colocan a mano en el molde antes de cada ciclo y luego se expulsan con la pieza. Después, el núcleo debe retirarse a mano. Son los más caros porque requieren más trabajo y hacen que el ciclo sea más lento.

Los moldes también tienen canales para enfriamiento con agua y pequeñas aberturas para que salga el aire. Estas aberturas son muy delgadas para que el metal se solidifique rápidamente al entrar en ellas, minimizando los residuos.

Las propiedades más importantes de los materiales para los moldes son su resistencia a los cambios bruscos de temperatura y a ablandarse con el calor. También son importantes su dureza, facilidad para ser trabajados, resistencia a las grietas por calor, facilidad para soldar, disponibilidad y costo. La vida útil de un molde depende directamente de la temperatura del metal fundido y de la duración del ciclo. Los moldes suelen estar hechos de acero para herramientas endurecido, porque el hierro fundido no soportaría las altas presiones. Por eso, los moldes son muy caros, lo que significa un alto costo inicial. Los metales que se funden a temperaturas más altas necesitan moldes hechos de acero aleado que resista temperaturas aún mayores.

| Componente | Metal fundido | |||||

|---|---|---|---|---|---|---|

| Estaño, plomo y zinc | Aluminio y magnesio | Cobre y latón | ||||

| Material | Dureza | Material | Dureza | Material | Dureza | |

| Insertos de cavidad | P20 | 290–330 HB | H13 | 42–48 HRC | DIN 1.2367 | 38–44 HRC |

| H11 | 46–50 HRC | H11 | 42–48 HRC | H20, H21, H22 | 44–48 HRC | |

| H13 | 46–50 HRC | |||||

| Núcleos | H13 | 46–52 HRC | H13 | 44–48 HRC | DIN 1.2367 | 40–46 HRC |

| DIN 1.2367 | 42–48 HRC | |||||

| Pines del núcleo | H13 | 48–52 HRC | DIN 1.2367 precalentado | 37–40 HRC | DIN 1.2367 prehard | 37–40 HRC |

| Piezas del bebedero | H13 | 48–52 HRC | H13 DIN 1.2367 |

46–48 HRC 44–46 HRC |

DIN 1.2367 | 42–46 HRC |

| Boquilla | 420 | 40–44 HRC | H13 | 42–48 HRC | DIN 1.2367 H13 |

40–44 HRC 42–48 HRC |

| Pasadores de expulsión | H13 | 46–50 HRC | H13 | 46–50 HRC | H13 | 46–50 HRC |

| Manguito de disparo del émbolo | H13 | 46–50 HRC | H13 DIN 1.2367 |

42–48 HRC 42–48 HRC |

DIN 1.2367 H13 |

42–46 HRC 42–46 HRC |

| Bloque de soporte | 4140 precalentado | ~300 HB | 4140 prehard | ~300 HB | 4140 precalentado | ~300 HB |

La principal razón por la que los moldes de fundición fallan es por el desgaste o la erosión. Otros problemas incluyen las grietas por calor y la fatiga térmica. Las grietas por calor ocurren cuando la superficie del molde se agrieta debido a grandes cambios de temperatura en cada ciclo. La fatiga térmica es cuando aparecen grietas superficiales en el molde después de muchos ciclos de uso.

| Zinc | Aluminio | Magnesio | Latón (amarillo plomizo) | |

|---|---|---|---|---|

| Vida máxima del molde [número de ciclos] | 1 000 000 | 100 000 | 100 000 | 10 000 |

| Temperatura del molde [C° (F°)] | 218 (425) | 288 (550) | 260 (500) | 500 (950) |

| Temperatura de colada [C° (F°)] | 400 (760) | 660 (1220) | 760 (1400) | 1090 (2000) |

El Proceso de Fundición a Presión

La fundición a presión tradicional, también llamada fundición a alta presión, sigue cuatro pasos principales: 1. Preparación del molde: Se rocía la cavidad del molde con un lubricante. Este lubricante ayuda a controlar la temperatura del molde y facilita que la pieza salga. 2. Llenado: Se cierran las dos mitades del molde y se inyecta el metal fundido a alta presión (entre 10 y 175 MPa). Una vez que el molde está lleno, se mantiene la presión hasta que el metal se endurece. 3. Expulsión: Se abren las mitades del molde y la pieza (o varias piezas si el molde tiene varias cavidades) es empujada hacia afuera por los pasadores de expulsión. 4. Separación: Finalmente, se separa la pieza útil de los restos de metal, como los canales por donde entró el metal o el exceso de material (llamado "rebaba"). Esto se hace con una prensa especial, o a veces cortando o lijando. Los restos de metal se reciclan volviéndolos a fundir.

La alta presión hace que el molde se llene muy rápido. Esto es importante para que toda la cavidad se llene antes de que el metal empiece a endurecerse. Así se evitan huecos o imperfecciones. Sin embargo, esto puede hacer que el aire quede atrapado. Para minimizarlo, se usan pequeñas rejillas de ventilación en el molde. Aun así, siempre puede quedar algo de porosidad (pequeños agujeros) en el centro de la pieza.

Después de la fundición, muchas piezas necesitan otros procesos, como hacer roscas en agujeros, pulir, pintar o darles un recubrimiento.

Inspección de las Piezas

Una vez que las piezas están separadas, se revisan para encontrar posibles defectos. Los defectos más comunes son los errores de llenado o los "cierres en frío". Estos pueden ocurrir si el molde está frío, el metal no está a la temperatura correcta, el metal está sucio, no hay suficiente ventilación o se usó demasiado lubricante. Otros defectos pueden ser porosidad por gas, porosidad por contracción, roturas por calor o marcas de flujo. Las "marcas de flujo" son líneas que quedan en la superficie de la pieza debido a un mal diseño del molde o exceso de lubricante.

Lubricantes

Los lubricantes a base de agua son los más usados hoy en día, por razones de salud y seguridad. Si el agua se trata bien para quitarle los minerales, no dejará residuos en los moldes. Si no se trata, los minerales pueden causar defectos en la superficie de la pieza.

Actualmente se usan emulsiones (mezclas) de "agua en aceite" y "aceite en agua". Cuando se aplica el lubricante, el agua enfría la superficie del molde al evaporarse, dejando una capa de aceite que ayuda a que la pieza se suelte. Una mezcla común es de treinta partes de agua por una de aceite, aunque a veces se usa una proporción de cien a uno. Se añaden otras sustancias como grafito o mica para controlar la viscosidad y las propiedades térmicas. También se usan aditivos químicos para evitar la oxidación y el óxido.

Antiguamente, se usaban lubricantes a base de disolventes, como el gasóleo y el queroseno. Eran buenos para soltar la pieza, pero causaban pequeñas explosiones en cada ciclo y dejaban residuos de carbono en el molde.

Ventajas de la Fundición a Presión

- Gran precisión: Las piezas tienen un tamaño muy exacto.

- Superficies lisas: Las piezas tienen un acabado superficial muy suave.

- Paredes delgadas: Se pueden hacer paredes más finas que con otros métodos de fundición.

- Inserciones: Se pueden fundir piezas con elementos ya incorporados, como roscas o elementos de calefacción.

- Menos trabajo extra: Reduce o elimina la necesidad de hacer más trabajos con máquinas después.

- Producción rápida: Se fabrican piezas a gran velocidad.

- Alta resistencia: Las piezas pueden ser muy fuertes.

- Resistencia a la corrosión: Las piezas fundidas a presión se corroen más lentamente que las hechas con otros métodos.

Desventajas de la Fundición a Presión

La principal desventaja es su alto costo inicial. Tanto las máquinas como los moldes son muy caros. Por eso, para que sea rentable, se necesita producir un volumen muy grande de piezas.

Otras desventajas son:

- El proceso solo funciona con metales que fluyen muy bien. Si el metal no fluye correctamente, puede haber muchas piezas defectuosas, lo que aumenta los costos.

- Como se fabrican muchas piezas, es muy importante que todas sean iguales.

- Antes, el peso de las piezas estaba limitado, pero ahora se pueden hacer piezas de hasta 80 kg.

- En el proceso estándar, la pieza final tendrá una pequeña cantidad de porosidad (pequeños huecos). Esto impide que se les apliquen tratamientos de calor o soldadura, porque el calor haría que el gas de los poros se expandiera, causando grietas. Sin embargo, algunas empresas han encontrado formas de reducir esta porosidad. Por lo tanto, la fundición a presión es mejor para piezas donde una pequeña porosidad es aceptable. Las piezas que necesitan ser endurecidas no se funden a presión.

Variantes del Proceso

Acurad

Acurad fue un proceso de fundición a presión desarrollado por General Motors en los años 50 y 60. Su nombre significa "preciso, confiable y denso". Fue creado para combinar un llenado estable y un enfriamiento controlado con la rapidez de la fundición a presión tradicional. Este proceso fue pionero en varias tecnologías, como el análisis térmico y la capacidad de hacer piezas que podían ser tratadas con calor.

Sin Porosidad

Cuando una pieza no puede tener ninguna porosidad, se usa el proceso de fundición sin poros. Es igual al proceso estándar, pero antes de cada inyección, se introduce oxígeno en el molde para eliminar el aire. Esto hace que se formen pequeños óxidos dispersos cuando el metal fundido entra, eliminando casi por completo la porosidad por gas. Una ventaja adicional es que las piezas son más fuertes y, a diferencia de las piezas estándar, pueden ser tratadas con calor y soldadas.

Fundición a Alta Presión Asistida por Vacío

En la fundición a alta presión asistida por vacío (VHPDC), una bomba de vacío extrae el aire y los gases del molde antes y durante la inyección del metal. Esto reduce la porosidad, permite tratamientos de calor y soldadura, mejora el acabado de la superficie y puede aumentar la resistencia de la pieza.

Inyección Directa en el Molde Calentado

Este proceso se usa para fundir zinc. El zinc fundido se fuerza a través de un sistema calentado y luego por pequeñas boquillas calientes que llevan el metal directamente a la cavidad del molde. Las ventajas de este proceso son un menor costo por pieza (porque se reduce el desperdicio de metal) y un ahorro de energía. Además, la calidad de la superficie es mejor debido a un enfriamiento más lento.

Semisólido

La fundición de metales semisólidos usa metal que se calienta a una temperatura entre su estado líquido y sólido, en una "región blanda". Esto permite crear piezas más complejas y con paredes más delgadas.

Galería de imágenes

Véase también

En inglés: Die casting Facts for Kids

En inglés: Die casting Facts for Kids