Engranaje para niños

Plantilla:Ficha de mecanismo Un engranaje es un tipo de mecanismo que usa dos o más ruedas dentadas para pasar energía de una parte a otra. Si las ruedas son de distinto tamaño, la más grande se llama corona y la más pequeña piñón. Los engranajes sirven para mover cosas en círculo, haciendo que los dientes de una rueda encajen con los de la otra.

Una de las funciones más importantes de los engranajes es llevar el movimiento desde el eje de una fuente de energía, como un motor de combustión interna o un motor eléctrico, hasta otro eje que necesita hacer un trabajo. La rueda conectada a la energía se llama rueda motriz, y la que recibe el movimiento se llama rueda conducida. Si hay más de un par de ruedas dentadas, se le llama 'tren de engranajes'.

La ventaja principal de los engranajes sobre las poleas es que no resbalan. Esto hace que la transmisión del movimiento sea muy precisa.

Contenido

- Historia de los engranajes

- Tipos de engranajes

- Características de los engranajes rectos

- Engranajes cilíndricos de dientes helicoidales

- Engranajes cónicos

- Tornillo sin fin y corona

- Engranajes planetarios

- Mecanismo de cremallera

- Engranaje loco o intermedio

- Mecanismo piñón cadena

- Poleas dentadas

- Ejes estriados

- Aplicaciones de los engranajes

- Fabricación de engranajes

- Mantenimiento de engranajes

- Fallos y problemas en los engranajes

- Engranaje de linterna

- Véase también

Historia de los engranajes

Desde hace mucho tiempo, la gente ha usado cuerdas y piezas de madera para ayudar con el transporte, el impulso, la elevación y el movimiento. No se sabe con exactitud dónde ni cuándo se inventaron los engranajes. Textos antiguos de China, Grecia, Turquía y Damasco los mencionan, pero sin muchos detalles.

El mecanismo de engranajes más antiguo que se ha encontrado es el mecanismo de Anticitera. Es una calculadora astronómica de hace más de 2.000 años, hecha con al menos 30 engranajes de bronce con dientes triangulares. Tenía tecnología muy avanzada, como engranajes especiales que se creían inventados mucho después. Gracias a escritos de Cicerón, sabemos que no fue el único, y que Arquímedes y Posidonio también construyeron mecanismos parecidos. A Arquímedes se le considera uno de los inventores de los engranajes por diseñar un tornillo sin fin.

En China también hay ejemplos muy antiguos de máquinas con engranajes. Por ejemplo, el "carro que apunta hacia el Sur" (120-250 d.C.), que usaba engranajes para mantener un brazo siempre señalando al Sur. También se encontraron engranajes helicoidales de madera en una tumba china de hace unos 50 d.C.

No se sabe bien cómo se extendió la tecnología de los engranajes en los siglos siguientes. Es posible que el conocimiento del mecanismo de Anticitera ayudara al desarrollo de la ciencia en el mundo islámico entre los siglos IX y XIII. Por ejemplo, un escrito andalusí del siglo XI menciona por primera vez engranajes en relojes mecánicos. Estos conocimientos islámicos pudieron ser la base para que se volvieran a fabricar calculadoras astronómicas en la Edad Moderna. Al principio del Renacimiento, esta tecnología se usó en Europa para crear relojes complejos, muchos de ellos para catedrales.

Leonardo da Vinci, que falleció en Francia en 1519, dejó muchos dibujos de mecanismos que usamos hoy, incluyendo varios tipos de engranajes helicoidales.

Los primeros datos sobre cómo transmitir un giro constante con engranajes son de 1674. El astrónomo danés Olaf Roemer (1644-1710) propuso la forma curva de los dientes.

Robert Willis (1800-1875), uno de los primeros ingenieros mecánicos, aplicó esta idea para crear engranajes que se podían intercambiar. También se le atribuye la creación del odontógrafo, una herramienta para dibujar el perfil de los dientes.

Es probable que el francés Phillipe de Lahire fuera el primero en pensar en el diente con forma de evolvente en 1695. La primera aplicación práctica de esta forma de diente fue del suizo Leonhard Euler (1707). En 1856, Christian Schiele descubrió un sistema para fabricar engranajes rectos, pero se usó en la práctica hasta 1887.

En 1874, el estadounidense William Gleason inventó la primera máquina para hacer engranajes cónicos. Gracias a sus hijos, especialmente a Kate Gleason (1865-1933), su empresa "Gleason Works" se convirtió en una de las más importantes del mundo.

En 1897, el inventor alemán Robert Hermann Pfauter (1854-1914) inventó y patentó una máquina universal para hacer engranajes rectos y helicoidales. Fundó la empresa Pfauter Company, que hoy es una multinacional.

En 1905, M. Chambon, de Francia, creó una máquina para hacer engranajes cónicos. Por esas fechas, André Citroën inventó los engranajes helicoidales dobles.

En 1906, el ingeniero alemán Friedrich Wilhelm Lorenz (1842-1924) fabricó una máquina capaz de hacer dientes en ruedas de 6 metros de diámetro.

A finales del siglo XIX, Edwin R. Fellows (1846-1945) inventó un método para hacer tornillos sin fin especiales, usados en las direcciones de los vehículos antes de que fueran hidráulicas.

Tipos de engranajes

Los engranajes se clasifican principalmente por cómo están colocados sus ejes y por la forma de sus dientes. Aquí te mostramos algunos tipos:

Ejes paralelos

- Cilíndricos de dientes helicoidales

- Doble helicoidales

Ejes perpendiculares

- Helicoidales cruzados

- Cónicos de dientes rectos

- Cónicos de dientes helicoidales

- Cónicos hipoides

- De rueda y tornillo sin fin

Por aplicaciones especiales

- Planetarios

- Interiores

- De cremallera

Por la forma de transmitir el movimiento

- Transmisión simple

- Transmisión con engranajes

- Transmisión compuesta

Transmisión mediante cadena o polea dentada

- Mecanismo piñón cadena

- Polea dentada

Características de los engranajes rectos

Los engranajes cilíndricos rectos son los más sencillos. Se usan para velocidades bajas y medias. A velocidades altas, si no están bien hechos, pueden hacer ruido.

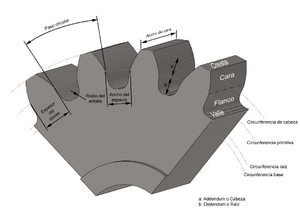

- Diente de un engranaje: Son las partes que empujan y transmiten la energía. Su forma curva ayuda a que el contacto sea suave.

- Módulo: Es una medida que indica el tamaño de los dientes. Dos engranajes que encajan deben tener el mismo módulo.

- Circunferencia primitiva: Es el círculo imaginario donde los dientes de dos engranajes se tocan.

- Paso circular: Es la distancia entre el centro de un diente y el siguiente en la circunferencia primitiva.

- Espesor del diente: Es el grosor del diente en la zona de contacto.

- Número de dientes: Es la cantidad de dientes que tiene el engranaje. Se usa para calcular la relación de transmisión.

- Diámetro exterior: Es el diámetro total del engranaje.

- Diámetro interior: Es el diámetro de la parte más baja de los dientes.

- Pie del diente: La parte del diente que está por debajo de la circunferencia primitiva.

- Cabeza del diente: La parte del diente que está por encima de la circunferencia primitiva.

- Flanco: Es la superficie interior del diente, donde roza con el otro engranaje.

- Altura del diente: Es la suma de la cabeza y el pie del diente.

- Ángulo de presión: Es el ángulo que forma la línea de contacto entre los dientes.

- Largo del diente: Es la longitud del diente.

- Distancia entre centros: Es la distancia entre los centros de dos engranajes que encajan.

- Relación de transmisión: Es la relación de giro entre el piñón que mueve y la rueda que es movida. Puede reducir o aumentar la velocidad.

Engranajes cilíndricos de dientes helicoidales

Los engranajes helicoidales tienen los dientes inclinados respecto al eje de giro. Transmiten el movimiento de forma similar a los rectos, pero con más ventajas. Sus ejes pueden ser paralelos o cruzarse, a menudo a 90 grados. Para evitar un empuje lateral, se pueden hacer con doble hélice.

Estos engranajes pueden transmitir más potencia y velocidad que los rectos. Son más silenciosos y duraderos. Además, pueden conectar ejes que se cruzan. Sus desventajas son que se desgastan más, son más caros de fabricar y necesitan más lubricación.

Lo más distintivo de un engranaje helicoidal es la forma de hélice de sus dientes. El ángulo de esta hélice debe ser igual para las dos ruedas que encajan, pero en direcciones opuestas (una a la derecha y otra a la izquierda). Este ángulo se elige según la velocidad de la transmisión.

Engranajes helicoidales dobles

Este tipo de engranajes fue inventado por André Citroën, el fundador de la marca de coches. Su objetivo es eliminar el empuje lateral que tienen los engranajes helicoidales simples. Los dientes de estos engranajes forman una especie de V.

Los engranajes dobles combinan una hélice derecha y una izquierda. Esto anula el empuje lateral, que es una desventaja de los helicoidales simples.

Un engranaje de doble hélice tiene menos errores de deslizamiento que uno simple o uno recto. Todo lo que se dice de los engranajes helicoidales simples (con ejes paralelos) también se aplica a los dobles, excepto que el ángulo de la hélice suele ser mayor en los dobles, ya que no hay empuje lateral.

Al principio, los engranajes dobles tenían un canal central para separar los dientes opuestos, lo que facilitaba su fabricación. Con el tiempo, las máquinas modernas permitieron hacer dientes continuos, sin ese hueco.

Como curiosidad, la empresa Citroën usa en su logotipo la forma que dejan los engranajes helicoidales dobles. Esto se debe a que André Citroën, en un viaje a Polonia, conoció a un pariente que había desarrollado un método para hacer engranajes de madera con "dobles espigas en V" a bajo costo, usados en molinos para hacer harina. Al regresar a Francia, André patentó la idea de hacer engranajes similares, pero de acero.

Engranajes cónicos

Los engranajes cónicos tienen forma de tronco de cono y se usan para transmitir movimiento entre ejes que se cruzan.

Engranajes cónicos de dientes rectos

Estos engranajes transmiten movimiento entre ejes que se cruzan en un mismo plano, generalmente en ángulo recto, aunque pueden ser otros ángulos. Los dientes se unen en el punto donde se cruzan los ejes. Se usan para reducir la velocidad con ejes a 90 grados. Hacen más ruido que los helicoidales y hoy en día se usan poco.

Engranaje cónico helicoidal

Se usan para reducir la velocidad en un eje de 90 grados. A diferencia de los cónicos rectos, tienen una mayor superficie de contacto, lo que los hace más silenciosos. También pueden transmitir movimiento entre ejes que se cruzan. Se fabrican en máquinas especiales y se usan en las transmisiones traseras de camiones y automóviles.

Engranaje cónico hipoide

Un engranaje hipoide es un tipo de engranaje cónico helicoidal. Está formado por un piñón pequeño y una rueda grande. Se usa mucho en vehículos grandes con tracción trasera. Su ventaja es que permite que la carrocería del vehículo sea más baja, lo que mejora la estabilidad. Además, la forma helicoidal de los dientes permite un mayor contacto, haciendo la transmisión más fuerte. Su fabricación es compleja y requiere máquinas especiales.

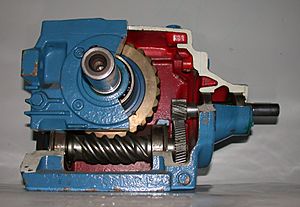

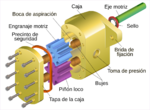

Tornillo sin fin y corona

Este mecanismo está diseñado para transmitir mucha fuerza y también para reducir la velocidad, aumentando la fuerza de giro. Generalmente, funciona con ejes que se cruzan a 90 grados.

Una desventaja es que no siempre puede girar en sentido contrario, especialmente con grandes reducciones de velocidad. También consume mucha energía por el roce. Sin embargo, esta característica de no ser reversible puede ser útil, por ejemplo, en mecanismos de apertura y cierre de cortinas metálicas o en ascensores y escaleras mecánicas, ya que dificulta que se muevan sin control.

En los mecanismos de mejor calidad, la corona se fabrica de bronce y el tornillo sin fin de acero endurecido para reducir el roce. Si este mecanismo transmite mucha fuerza, necesita estar muy bien lubricado para evitar el desgaste.

El tornillo sin fin puede tener de una a ocho "entradas" (hilos).

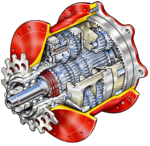

Engranajes planetarios

Los engranajes planetarios, también llamados interiores o anulares, son una variación del engranaje recto. Sus dientes están tallados en la parte interior de un anillo o una rueda con borde, en lugar de en el exterior. Suelen ser impulsados por un piñón pequeño, llamado piñón Sol. Este tipo de engranaje mantiene el mismo sentido de giro.

Estos sistemas son muy eficientes y, como tienen más dientes en contacto que otros tipos, pueden transmitir o soportar más fuerza de giro. Por eso, su uso es cada vez más común en la industria.

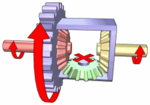

Mecanismo de cremallera

El mecanismo de cremallera se forma con una barra dentada (que se considera un engranaje de diámetro infinito) y un engranaje recto más pequeño. Sirve para transformar un movimiento de giro del piñón en un movimiento lineal de la cremallera, o al revés. Un ejemplo conocido es el que usan los tornos para mover el carro.

Engranaje loco o intermedio

En un sistema simple de dos engranajes, el eje que impulsa (eje motor) gira en sentido contrario al eje que es movido (eje conducido). A veces, en las máquinas, se necesita que ambos ejes giren en el mismo sentido. Para lograr esto, se coloca un tercer engranaje entre los dos. Este engranaje gira libremente en su eje y solo sirve para cambiar el sentido de giro del eje conducido, sin alterar la relación de velocidad. Esta rueda intermedia actúa como motora y conducida a la vez. Un ejemplo de rueda intermedia es el mecanismo de marcha atrás en los vehículos.

Mecanismo piñón cadena

El mecanismo piñón cadena es muy usado para transmitir un movimiento giratorio entre dos ejes paralelos que están bastante separados. Es el sistema que usan las bicicletas, motos y muchas máquinas industriales. También se usa en lugar de las poleas cuando es importante que no haya deslizamiento entre la rueda que mueve y la cadena.

Este mecanismo tiene tres partes: dos piñones (uno en cada eje) y una cadena cerrada. Los dientes de los piñones encajan con precisión en los eslabones de la cadena, transmitiendo así el movimiento.

Comparado con el sistema de correa-polea, el piñón-cadena puede transmitir mucha potencia de forma eficiente, aunque es más ruidoso y necesita lubricación.

Poleas dentadas

Cuando los ejes están muy separados y no es práctico usar engranajes, se usan poleas dentadas. Estas poleas tienen las mismas ventajas que los engranajes: evitan el deslizamiento y mantienen una relación de transmisión precisa.

Las características más importantes de las poleas dentadas son el número de dientes, el paso (distancia entre los centros de las ranuras) y el ancho de la polea.

Se fabrican en materiales como aluminio, acero y fundición. Hay diferentes tamaños y pasos, tanto en pulgadas como en milímetros.

Ejes estriados

Los ejes estriados son ejes que tienen ranuras especiales para encajar con engranajes u otras piezas. Esto les da una unión mucho más fuerte que una simple chaveta. Aunque no son engranajes en sí, se fabrican de forma similar. Estos ejes se usan en cajas de velocidades y en los ejes de transmisión de los vehículos.

Aplicaciones de los engranajes

Los engranajes vienen en muchas formas y tamaños, desde los muy pequeños en relojes e instrumentos científicos, hasta los enormes que se usan en barcos o fábricas de cemento.

El uso de los engranajes es casi ilimitado. Los encontramos en centrales eléctricas, trenes, coches, camiones, barcos, aviones, en la industria del acero, minas, grúas, máquinas-herramientas, maquinaria textil, de alimentos, química y farmacéutica, e incluso en mecanismos manuales sencillos.

La función principal de los engranajes es transmitir el giro de un eje a otro, ya sea para reducir o aumentar la velocidad.

Incluso, algunos engranajes coloridos de plástico se usan en juguetes educativos.

Bombas hidráulicas

Una bomba hidráulica es un aparato que toma energía mecánica y la convierte en energía de presión para mover líquidos. Hay un tipo de bomba hidráulica que tiene un par de engranajes iguales en su interior. Cuando giran, hacen que el aceite u otros líquidos se muevan. Todas las máquinas con sistemas hidráulicos y todos los motores que necesitan lubricación usan una bomba hidráulica.

Mecanismo diferencial

El mecanismo diferencial permite que las ruedas de un vehículo giren a velocidades diferentes cuando toma una curva, evitando que resbalen. Esto es necesario porque al girar, las ruedas de dentro de la curva recorren menos distancia que las de fuera.

El diferencial está hecho de varios engranajes. Permite que las dos ruedas motrices giren a distinta velocidad. Si el coche gira a la derecha, las ruedas de la derecha giran más lento que las de la izquierda. Los engranajes internos del diferencial se ajustan para que esto suceda.

El diferencial tiene dos piñones cónicos llamados planetarios, conectados a los ejes de las ruedas, y otros dos piñones cónicos llamados satélites, que se engranan con los planetarios.

Existe una variante llamada diferencial autoblocante, que se usa en vehículos todo terreno o de competición para mejorar la tracción en superficies difíciles o al tomar curvas a alta velocidad.

Caja de velocidades

En los vehículos, la caja de cambios o caja de velocidades conecta el motor con el sistema de transmisión. Usa diferentes combinaciones de engranajes para que la misma velocidad de giro del motor se convierta en distintas velocidades de giro en las ruedas. Generalmente, reduce la velocidad de giro y aumenta la fuerza de giro (torque) en las ruedas.

Los dientes de los engranajes de las cajas de cambio son helicoidales y tienen los bordes redondeados para que no hagan ruido al cambiar de velocidad. Se fabrican con mucho cuidado para que duren mucho. Los ejes de la caja están sobre rodamientos y todo el mecanismo está sumergido en aceite para estar siempre lubricado.

Reductores de velocidad

Los reductores de velocidad son mecanismos que transmiten movimiento de un eje que gira muy rápido (como un motor) a otro que gira más lento (como una herramienta). Se componen de juegos de engranajes de diferentes tamaños o de un tornillo sin fin y una corona.

El reductor más básico es el de tornillo sin fin y corona. Este tipo tiene los rendimientos más bajos debido al roce, entre un 40% y un 90%. Factores como un buen lubricante, alta potencia transmitida y una baja relación de velocidad pueden mejorar su rendimiento.

Existen otros tipos de reductores, como los coaxiales, paralelos, ortogonales y mixtos, que suelen tener un rendimiento más alto (97-98%). También están los reductores planetarios, que son compactos y pueden transmitir mucha fuerza, pero son sensibles a la temperatura.

Las cajas reductoras suelen ser de fundición gris y tienen sellos para que el aceite no se escape.

Fabricación de engranajes

Tallado de dientes

Como los engranajes se usan en casi todas las máquinas, especialmente las que tienen motores, se fabrican millones de ellos cada día. Por eso, la tecnología para hacer engranajes es muy avanzada, tanto en las máquinas como en las herramientas de corte.

Antes de hacer los dientes, los engranajes pasan por otras máquinas donde se les da su forma exterior y se les hacen los agujeros.

Los dientes de los engranajes se hacen a nivel industrial en máquinas especiales llamadas talladoras o fresas madres.

El tallado de engranajes en fresadoras universales con mecanismo divisor ya casi no se usa. Sin embargo, el fresado de ejes estriados con pocas estrías, como los de los camiones, sí se puede hacer en fresadoras universales con sistemas automáticos.

Los engranajes cilíndricos normales (rectos y helicoidales) se fabrican en talladoras de alta producción y precisión.

Los engranajes interiores no se pueden hacer en talladoras universales; para ellos se usan máquinas especiales llamadas mortajadoras.

Para los engranajes cónicos hipoides se usan máquinas talladoras especiales.

Para los tornillos sin fin especiales, se pueden usar máquinas tipo Fellows.

Achaflanado y redondeado de dientes

Esta operación se hace en los engranajes de las cajas de velocidades para que sea más fácil cambiar de marcha. Hay máquinas y herramientas especiales para esto.

Rectificado de los dientes de los engranajes

El rectificado de los dientes se hace cuando es necesario, después de que la pieza ha sido endurecida con un tratamiento térmico. Se puede hacer con diferentes técnicas que usan herramientas muy avanzadas.

Bruñido

El bruñido se aplica a engranajes que soportan mucha fuerza, como los de las transmisiones de camiones o tractores. Mejora la forma de los dientes y la superficie, haciéndolos más resistentes.

Afilado de fresas

Las fresas que se usan para tallar engranajes tienen un perfil constante, lo que significa que se pueden afilar muchas veces cuando se desgastan. Hay muchas máquinas para afilar estas herramientas. Mantener las herramientas afiladas es muy importante para reducir costos y asegurar la producción.

Mantenimiento de engranajes

Lubricación de engranajes

Las transmisiones con engranajes, especialmente las que trabajan con mucha fuerza y a alta velocidad, necesitan el lubricante adecuado. Esto ayuda a que mantengan sus propiedades y duren más.

La elección del lubricante y su viscosidad (lo espeso que es) depende de la potencia, si son reducciones simples o múltiples, la velocidad y el tipo de lubricación.

Mantenimiento preventivo

Cambiar los lubricantes y mantener los niveles adecuados en las cajas de engranajes es parte del mantenimiento preventivo. Esto se hace después de cierto tiempo de uso, horas de funcionamiento o kilómetros recorridos.

Fallos y problemas en los engranajes

Las dos causas principales de fallo en un diente de engranaje son el roce y la flexión. Esto ocurre por las fuerzas que actúan durante la transmisión de energía, el roce entre dientes y la fuerza que deben soportar.

Para reducir el desgaste por roce, es importante elegir el lubricante adecuado, considerando la potencia, la temperatura y el tipo de trabajo.

La flexión se puede minimizar eligiendo materiales más resistentes o haciendo los dientes más grandes.

Un engranaje puede fallar si no fue diseñado con las medidas y resistencia adecuadas, si el material no es el correcto, o si no se fabricó con la precisión necesaria. También puede fallar si no se montó o ajustó bien, o si no se le dio el mantenimiento y la lubricación adecuados.

Otra causa de deterioro es que el mecanismo sufra un esfuerzo tan grande que supere la resistencia del engranaje.

La capacidad de un engranaje se limita por:

- El calor que genera (calentamiento).

- La rotura de los dientes (por un esfuerzo repentino y seco).

- El desgaste por fatiga en la superficie de los dientes (por mala lubricación o dureza inadecuada).

- El ruido causado por vibraciones a altas velocidades y cargas fuertes.

Los problemas en los engranajes suelen estar relacionados con los dientes, el eje, o una combinación de ambos. Los fallos en los dientes pueden ser por sobrecargas, desgaste o grietas. Los fallos en el eje pueden deberse a que no está bien alineado o equilibrado, lo que causa vibraciones y ruidos.

Engranaje de linterna

Un "engranaje de linterna" o "piñón de linterna" no tiene dientes normales, sino barras cilíndricas paralelas dispuestas en círculo, como las barras de una jaula o una linterna. Estas barras se sujetan con discos en cada extremo. Los engranajes de linterna, al tener menos superficie de roce y no necesitar tanta precisión, funcionan mejor que los de piñones sólidos. Además, la suciedad puede caer entre las barras en lugar de quedarse atrapada, lo que reduce el desgaste. Son más fáciles de fabricar con herramientas sencillas, ya que los dientes se hacen con agujeros y barras insertadas.

El engranaje de linterna se usó a veces en relojes. Aunque al principio no gustaba a los fabricantes de relojes más tradicionales, se hizo popular en relojes de torre donde las condiciones de trabajo eran más adecuadas. También se usaron mucho en los mecanismos de los relojes caseros en Estados Unidos.

Véase también

- Polea

- Correa de transmisión

- Cadena de transmisión

- Tribología (diseño de engranajes)