Polibutadieno para niños

El polibutadieno es un tipo de caucho sintético, es decir, un material elástico hecho por el ser humano. Se fabrica a partir de una sustancia más pequeña llamada 1,3-Butadieno mediante un proceso llamado polimerización.

La molécula de butadieno puede unirse de tres formas diferentes, creando tres tipos de polibutadieno: cis, trans y vinilo. Las características del polibutadieno cambian mucho según la cantidad de cada uno de estos tipos que contenga. Por ejemplo, el polibutadieno "alto-cis" es muy elástico y útil, mientras que el "alto-trans" es un plástico rígido que no tiene muchas aplicaciones.

Con una producción anual de 2,1 millones de toneladas en el año 2000, el polibutadieno es el segundo caucho sintético más producido, después del caucho estireno-butadieno (SBR). Su uso principal es en la fabricación de neumáticos, donde se utiliza cerca del 70% de la producción. Otro 25% se usa para mejorar la resistencia de plásticos como el poliestireno y el ABS. También se emplea para hacer pelotas de golf y otros objetos elásticos.

El primer científico en crear polibutadieno fue el ruso Serguéi Vasílievich Lébedev en 1910. Gracias a él, la Unión Soviética fue el primer país en producir este material a gran escala a finales de los años 1930. Otros países como Alemania y Estados Unidos prefirieron desarrollar el caucho estireno-butadieno (SBR) como alternativa al caucho natural.

A mediados de los años 1950, hubo grandes avances en las sustancias que ayudan a las reacciones químicas (llamadas catalizadores), lo que llevó a mejorar el polibutadieno. Poco después, las empresas que fabrican neumáticos y las empresas petroquímicas comenzaron a construir fábricas de polibutadieno en todo el mundo. Este crecimiento duró hasta un periodo de dificultades económicas en 1973. Desde entonces, la producción ha crecido de forma más lenta, principalmente en Asia.

Contenido

¿Cómo se forma el polibutadieno?

Tipos de moléculas (Isómeros)

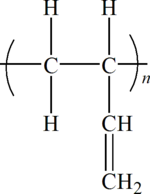

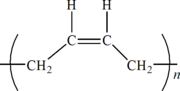

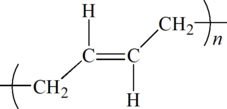

Cada molécula de polibutadieno está formada por una mezcla de tres tipos diferentes, llamados cis, trans y vinilo.

El monómero 1,3-butadieno tiene dos dobles enlaces en su estructura. Cuando se unen para formar el polibutadieno, estos dobles enlaces pueden reaccionar de distintas maneras.

Si solo uno de los dobles enlaces participa en la unión, dos de los carbonos del butadieno se unen a la cadena principal del polibutadieno, y los otros dos quedan "colgando" a un lado. Esto se llama unidad vinilo.

Si los dos dobles enlaces participan, los cuatro carbonos del butadieno se unen a la cadena principal y se forma un nuevo doble enlace. En este caso, la forma de la molécula será diferente según la posición de los carbonos de los extremos. Si quedan del mismo lado del doble enlace, se llama configuración cis. Si quedan en lados opuestos, se llama configuración trans.

La forma en que se incorpora una molécula de butadieno (cis, trans o vinilo) depende de las condiciones de la reacción, especialmente del tipo de catalizador que se use.

Tamaño de las moléculas (Pesos moleculares)

La mayoría de los polibutadienos que se usan en la industria tienen moléculas muy grandes, con un peso molecular superior a 100.000 g/mol. Cuanto más grandes son las moléculas, más resistente es el material. Sin embargo, también se vuelve más espeso (viscoso), lo que dificulta su manejo en las fábricas.

También es importante si las moléculas tienen tamaños muy parecidos o muy diferentes. Si son muy parecidas, puede ser útil para algunas aplicaciones. Los polibutadienos hechos con catalizador de litio tienen moléculas de tamaños más parecidos.

Ramificación de las moléculas

Las moléculas de polibutadieno pueden tener "ramas", es decir, cadenas que nacen de otras cadenas o que se unen entre sí.

La ramificación puede hacer que el polímero sea menos espeso a ciertas velocidades de procesamiento. Se puede controlar la cantidad de ramificaciones eligiendo el tipo de catalizador o añadiendo otras sustancias al final de la reacción.

Tipos de polibutadieno

Según el catalizador que se use para producirlo, se pueden obtener diferentes tipos de polibutadieno, cada uno con características especiales.

| cis (%) | trans (%) | vinilo (%) | |

|---|---|---|---|

| Neodimio | 98 | 1 | 1 |

| Cobalto | 96 | 2 | 2 |

| Níquel | 96 | 3 | 1 |

| Titanio | 93 | 3 | 4 |

| Litio | 10 a 30 | 20 a 60 | 10 a 70 |

Polibutadieno alto-cis

Este tipo tiene una gran cantidad de unidades cis (más del 93%) y muy pocas unidades vinilo (menos del 4%). Se fabrica con catalizadores especiales que contienen metales. Las propiedades varían un poco según el metal usado.

El cobalto produce moléculas ramificadas que hacen que el material sea menos espeso y fácil de usar. Sin embargo, su resistencia no es tan alta. Con el neodimio se obtienen moléculas casi rectas (lo que da alta resistencia) y más del 98% de unidades cis.

Polibutadieno bajo-cis

Este polibutadieno se fabrica con un catalizador de litio y suele contener un 40% de cis, 50% de trans y 10% de vinilo. Se puede aumentar la cantidad de vinilo añadiendo ciertas sustancias.

Las unidades vinilo hacen que el material se vuelva más rígido a bajas temperaturas y que reaccione fácilmente, lo que puede hacer que se endurezca si se calienta mucho.

Debido a su rigidez a bajas temperaturas, el polibutadieno bajo-cis no se usa mucho en neumáticos. Sin embargo, es muy bueno como aditivo para plásticos.

Polibutadieno alto-vinilo

En 1980, unos investigadores descubrieron que el polibutadieno con mucho vinilo (más del 70%) podía usarse en neumáticos, combinado con el alto-cis. Este material se produce también con catalizadores de litio.

Existe un tipo especial de polibutadieno con 90% de vinilo que se comporta como un elastómero termoplástico: es elástico a temperatura ambiente, pero se vuelve líquido al calentarlo, lo que permite moldearlo fácilmente.

Polibutadieno alto-trans

Se puede producir polibutadieno con más del 90% de unidades trans. Este material es un plástico cristalino que se derrite a unos 80 °C. Antes se usaba para la capa exterior de las pelotas de golf, pero hoy en día no se usa industrialmente.

Usos del polibutadieno

Neumáticos

La fabricación de neumáticos utiliza alrededor del 70% del polibutadieno producido en el mundo, la mayoría del tipo alto-cis. Se usa principalmente en los lados del neumático y en la banda de rodamiento (la parte que toca el suelo).

El polibutadieno es mejor que otros cauchos para neumáticos porque es muy resistente al desgaste y ayuda a que los neumáticos rueden con menos esfuerzo, lo que ahorra combustible. Sin embargo, no tiene buena adherencia en superficies mojadas, por lo que casi siempre se mezcla con otros cauchos.

Modificación de plásticos

Cerca del 25% del polibutadieno se usa para mejorar la resistencia de poliestireno y ABS.

Añadir entre un 4% y un 12% de polibutadieno hace que el poliestireno, que es frágil, se vuelva más resistente y flexible. El polibutadieno se mezcla con el estireno y se procesa, creando un material con dos partes: una base de poliestireno y pequeñas partes de polibutadieno dispersas en ella.

Para esta aplicación, el polibutadieno debe ser de muy alta calidad, especialmente en cuanto a color y pureza. También debe cumplir con normas de seguridad para el contacto con alimentos.

El polibutadieno es el material más usado para modificar plásticos. Los tipos más comunes son el bajo-cis y el alto-cis producido con cobalto.

Pelotas de golf

La mayoría de las pelotas de golf modernas tienen un centro elástico de polibutadieno, cubierto por una capa dura. Se prefiere el polibutadieno por su alta resiliencia, que significa que recupera su forma rápidamente después de un golpe.

El centro de la pelota se fabrica mezclando polibutadieno con aditivos, luego se moldea y se calienta a alta temperatura y presión durante unos 30 minutos para endurecerlo.

Para las pelotas de golf se usa principalmente polibutadieno de neodimio, con casi 99% de unidades cis y muy pocas vinilo. Esto ayuda a que casi toda la energía del golpe se convierta en movimiento y no en calor.

La producción de pelotas de golf consume unas 20.000 toneladas de polibutadieno al año.

Otros usos

Muchos objetos de caucho, como cintas transportadoras o suelas de zapatos, se fabrican con algún tipo de polibutadieno.

También es un excelente adhesivo para el polietileno (PE) debido a su similitud química.

¿Cómo se produce el polibutadieno?

La producción anual de polibutadieno es de 2,1 millones de toneladas (año 2000), siendo el segundo caucho sintético más producido.

Tradicionalmente, los procesos para producir polibutadieno alto-cis y bajo-cis eran diferentes. Sin embargo, ahora se tiende a producir varios tipos de caucho en una misma fábrica.

Proceso de producción de alto-cis

Las etapas principales son:

- Purificación: Se limpian el butadieno y el disolvente (líquido que ayuda a la mezcla) para eliminar sustancias que podrían dañar el catalizador.

- Reacción: El butadieno, el disolvente y el catalizador se mezclan en grandes recipientes llamados reactores. El disolvente ayuda a que la mezcla no sea tan espesa y a controlar la temperatura. La reacción genera calor, que se elimina con un sistema de enfriamiento. Los reactores suelen funcionar entre 30 y 100 °C.

- Coagulación: Se añade agua para detener la reacción. Luego, el disolvente y el butadieno que no reaccionó se evaporan, dejando una pasta de polibutadieno y agua. Los vapores se enfrían y se separan para ser reutilizados.

- Secado: Se retira el agua de la pasta, dejando el polibutadieno en forma de copos.

- Prensado: Los copos de polibutadieno se prensan para formar bloques con forma de paralelepípedo.

- Embalado: Cada bloque se envuelve en una película de plástico y se empaqueta en cajas o palés de aproximadamente una tonelada.

Durante el proceso, se añaden antioxidantes para que el polibutadieno mantenga sus propiedades. También se suele añadir aceite mineral para facilitar su procesamiento sin perder resistencia.

Particularidades del bajo-cis

El proceso es similar al del alto-cis, pero la sección de reacción es diferente. El catalizador de litio permite controlar mejor el tamaño de las moléculas, la ramificación y la cantidad de unidades vinilo.

Una característica importante del bajo-cis es que el catalizador es muy sensible al agua, por lo que debe eliminarse hasta la más mínima cantidad.

Historia del polibutadieno

El químico ruso Serguéi Vasílievich Lébedev fue el primero en crear polibutadieno en 1910. También inventó en 1926 un método para obtener butadieno a partir de etanol y, en 1928, el uso de un catalizador de sodio para producir polibutadieno.

El gobierno de la Unión Soviética apostó por el polibutadieno como alternativa al caucho natural. En 1930, construyó la primera fábrica experimental, que usaba etanol de patatas. Fue un éxito, y en 1936, la URSS creó la primera fábrica de polibutadieno del mundo que obtenía butadieno del petróleo. Para 1940, la URSS era el mayor productor mundial, con 50.000 toneladas al año.

En Alemania, científicos de Bayer (parte de IG-Farben) reprodujeron los procesos de Lébedev y también obtuvieron polibutadieno con catalizador de sodio, al que llamaron Buna. Sin embargo, descubrieron que al añadir estireno, el caucho resultante tenía mejores propiedades. Así inventaron el caucho estireno-butadieno, al que llamaron Buna-S.

Aunque la empresa Goodrich había diseñado un proceso para producir polibutadieno en 1939, el gobierno de Estados Unidos eligió el Buna-S para su programa de caucho sintético durante la Segunda Guerra Mundial. Por eso, la producción industrial de polibutadieno en América fue baja en esa época.

Después de la guerra, la producción de caucho sintético disminuyó porque la demanda bajó y el caucho natural volvió a estar disponible. Sin embargo, a mediados de los años 1950, dos avances técnicos impulsaron la industria. En 1954, se logró producir polibutadieno con una alta cantidad de cis usando catalizadores Ziegler-Natta, que era mucho mejor para neumáticos. Al año siguiente, Firestone obtuvo por primera vez polibutadieno bajo-cis usando butil-litio como catalizador.

A partir de 1960, se construyeron fábricas de polibutadieno en todo el mundo. Los fabricantes de neumáticos como Goodyear y B.F. Goodrich impulsaron las plantas de alto-cis, seguidos por empresas petroleras y químicas. Firestone tuvo el monopolio del bajo-cis al principio, construyendo plantas en EE. UU. y Francia, y dando licencias en Japón y el Reino Unido. En 1965, la empresa japonesa JSR desarrolló su propio proceso de bajo-cis.

Un periodo de dificultades económicas en 1973 frenó el crecimiento del caucho sintético. Desde entonces, las nuevas fábricas se han construido principalmente en países de Asia a medida que se industrializaban (Corea, Taiwán, Tailandia, China), mientras que en los países occidentales se ha preferido aumentar la capacidad de las fábricas existentes.

En 1987, Bayer lanzó el polibutadieno con catalizador de neodimio. Otros fabricantes como Enichem (1993) y Petroflex (2002) le siguieron.

A principios de los años 2000, la industria del caucho sintético pasó por otra crisis. Bayer, el mayor productor mundial, reorganizó su negocio: cerró plantas de polibutadieno cobalto y trasladó la producción de polibutadieno neodimio. En 2004, el negocio de caucho sintético de Bayer se convirtió en una nueva empresa llamada Lanxess.

Galería de imágenes

Véase también

En inglés: Polybutadiene Facts for Kids

En inglés: Polybutadiene Facts for Kids