Hierro de reducción directa para niños

El hierro de reducción directa, también conocido como esponja de hierro, es un tipo de hierro que se obtiene de una manera especial. Se produce a partir de mineral de hierro que ha sido preparado en trozos, bolitas o polvo. Este mineral se convierte en hierro al entrar en contacto con un gas especial o con carbono (que viene del gas natural o del carbón). La mayoría de los minerales de hierro se pueden usar para este proceso.

El nombre "reducción directa" significa que los óxidos de hierro se transforman en hierro metálico sin que el hierro se derrita. Esto ocurre a temperaturas más bajas que el punto de fusión del hierro, generalmente entre 800 y 1200 grados Celsius. Se usa un gas reductor, como una mezcla de hidrógeno y monóxido de carbono.

Contenido

Historia del Hierro de Reducción Directa

Orígenes Antiguos de la Producción de Hierro

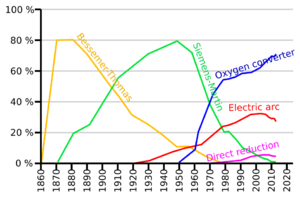

La forma más antigua de obtener acero era reducir el mineral de hierro sin derretirlo. Los hornos antiguos producían "lupas", que eran mezclas de hierro, otras rocas y carbón vegetal. Con el tiempo, estos métodos fueron reemplazados por los altos hornos, que podían derretir el hierro y reducirlo al mismo tiempo.

Sin embargo, algunos hornos antiguos, como el tatara japonés o la forja catalana, se siguieron usando hasta principios del siglo XIX. Estos métodos eran útiles porque podían procesar minerales que no servían para los altos hornos, como las arenas con hierro. Además, eran más pequeños y fáciles de manejar que las grandes fábricas de acero modernas.

Desarrollo de Procesos Modernos

A principios del siglo XX, se empezaron a desarrollar procesos de reducción directa más avanzados. Esto fue posible porque ya se podían derretir los minerales reducidos usando hornos de solera o hornos de arco eléctrico. Antes de la Segunda Guerra Mundial, algunos procesos como el Krupp-Renn y el Chenot ya se usaban en la industria.

Los procesos modernos de reducción directa, que usan gas natural en lugar de carbón, se investigaron mucho en la década de 1950. El 5 de diciembre de 1957, la empresa mexicana Ternium Hylsa puso en marcha la primera fábrica industrial de este tipo en Monterrey. El hierro prerreducido se usaba para derretirlo en hornos de arco eléctrico. Este proceso se llamó HYL I y luego fue mejorado a HYL II y HYL III.

Como producir hierro prerreducido con gas natural era rentable, se construyeron varias plantas a finales de los años 60. Para que fuera económico, la mayoría de estas plantas se ubicaron en países con mucho petróleo y gas, especialmente cerca del ecuador.

El Proceso Midrex y su Éxito

El proceso Midrex fue creado por la empresa estadounidense Midland-Ross y desarrollado desde 1975 por MIDREX Corp. Esta empresa es dueña de las patentes del sistema. En 1983, MIDREX Corp. se convirtió en parte de Kobe Steel.

El proceso Midrex se hizo muy popular en países con mucho gas natural. Incluso se llegó a pensar que podría reemplazar a los altos hornos si se usaba con hornos de arco eléctrico. En Europa, se construyó una unidad en Alemania Occidental, en Hamburgo, a principios de los años 70.

Crecimiento de la Producción Mundial

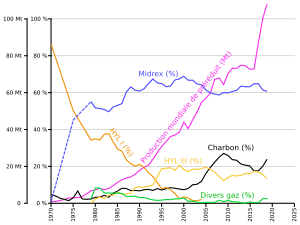

En 1970, la producción mundial de hierro prerreducido alcanzó las 790.000 toneladas. Los procesos más usados eran HYL y Midrex.

Aunque eran innovadores, estos procesos no reemplazaron por completo al sistema tradicional de fabricación de acero con altos hornos. Sin embargo, la cantidad de acero producido con mineral prerreducido siguió creciendo más rápido que la producción mundial de acero:

- En 1976, se producían menos de 5 millones de toneladas.

- En 1991, la producción llegó a 20 millones de toneladas.

- En 1995, superó los 30 millones de toneladas por primera vez.

- En 2010, se produjeron 70 millones de toneladas de hierro prerreducido. El 60% de esta producción provino del proceso Midrex.

Tipos de Procesos de Reducción Directa

Los procesos de reducción directa se dividen en dos grupos: los que usan gas y los que usan carbón. En ambos casos, el objetivo es quitar el oxígeno del mineral de hierro para convertirlo en hierro metálico, sin derretirlo (a menos de 1200 grados Celsius).

El proceso de reducción directa es muy eficiente en el uso de energía. El acero hecho con hierro directamente reducido necesita menos combustible, porque no se usa un alto horno tradicional. Generalmente, este hierro se transforma en acero usando hornos de arco eléctrico, aprovechando el calor que ya tiene el material.

| Gas natural | Carbón | ||

|---|---|---|---|

| Hornos de cuba | Cíclicos | HYL I y HYL II (los más antiguos con gas natural) | Cornues (procesos menos comunes, para producciones especiales) |

| Continuos | Midrex (produce 2/3 del hierro prerreducido mundial) HYL III (compite con Midrex) |

Variaciones de los procesos de gas natural, donde el gas se puede hacer a partir del carbón en otra unidad | |

| Lechos fluidizados | Desarrollos modernos (FINMET, CIRCORED…), pero con uso industrial limitado | ||

| Hornos rotatorios | Soleras rotativas | A veces se usa para complementar al carbón | Muchos procesos desarrollados en los años 90, pero sin éxito comercial |

| Tambores rotativos | Krupp-Renn (desarrollado en los años 30) SL/RN (desarrollado en 1964) |

||

Beneficios del Hierro de Reducción Directa

Los procesos de reducción directa se crearon para resolver los desafíos de los altos hornos tradicionales. No necesitan ser parte de una gran fábrica de acero. La inversión inicial y los costos de operación de las plantas de reducción directa son menores que los de las grandes fábricas. Son muy útiles para países en desarrollo donde no hay mucho carbón especial para altos hornos, pero sí hay chatarra de acero para reciclar. India es el mayor productor mundial de hierro de reducción directa.

Algunas razones por las que es económico:

- El hierro de reducción directa tiene casi la misma cantidad de hierro que el arrabio, entre un 90% y 94%. Esto lo hace una excelente materia prima para los hornos eléctricos de las fábricas de acero más pequeñas. Permite usar chatarra de menor calidad o producir aceros de mejor calidad.

- El hierro briquetado en caliente es una forma compacta de hierro de reducción directa, fácil de transportar y almacenar.

- El hierro reducido directamente se puede llevar caliente del horno de reducción a un horno de arco eléctrico, lo que ahorra energía.

- Este proceso usa mineral de hierro en bolitas o en trozos naturales. Solo los procesos de lecho fluidizado necesitan partículas de mineral de un tamaño específico.

- Puede usar gas natural con gases que no reaccionan, sin necesidad de quitarlos.

- A veces, el mineral en polvo y el gas natural se encuentran cerca, lo que reduce los costos de transporte. Generalmente, las plantas se ubican cerca de una fuente de gas natural, ya que es más barato transportar el mineral que el gas.

- El método de reducción directa produce hierro con un 97% de pureza.

- Para reducir el uso de combustibles fósiles en la fabricación de hierro y acero, se puede usar hidrógeno renovable en lugar de gas en el proceso de reducción directa.

Desventajas del Hierro de Reducción Directa

El hierro de reducción directa se oxida muy fácilmente si no se protege, por lo que normalmente se procesa rápidamente para convertirlo en acero. El hierro a granel también puede incendiarse, ya que es un material que se enciende con facilidad. A diferencia del arrabio de alto horno, que es casi metal puro, el hierro de reducción directa contiene algunas impurezas de roca, que deben eliminarse al fabricar el acero.

Reacciones Químicas en la Producción de Hierro

Las siguientes reacciones transforman la hematita (del mineral de hierro) en magnetita, luego la magnetita en óxido ferroso y finalmente el óxido ferroso en hierro. Esto se logra con monóxido de carbono o hidrógeno.

- <chem>3 Fe2O3 + CO/H2 -> 2 Fe3O4 + CO2/H2O</chem>

- <chem>Fe3O4 + CO/H2 -> 3 FeO + CO2/H2O</chem>

- <chem>FeO + CO/H2 -> Fe + CO2/H2O</chem>

La adición de carbono puede producir cementita (Fe 3 C):

- <chem>3 Fe + CH4 -> Fe3C + 2H2</chem>

- <chem>3 Fe + 2CO -> Fe3C + CO2</chem>

- <chem>3 Fe + CO +H2 -> Fe3C + H2O</chem>

El hierro esponjoso no se usa solo, pero se puede procesar para crear hierro forjado o acero. La esponja (llamada "lupa") se saca del horno y se golpea y dobla varias veces para quitar las impurezas y unir el hierro. Este proceso se llama cinglado. Así se obtiene hierro forjado con muy pocas impurezas. Después, se puede añadir carbono de forma controlada para hacer diferentes tipos de acero.

Hoy en día, el hierro esponjoso se crea reduciendo el mineral de hierro sin derretirlo. Esto lo convierte en una materia prima que ahorra energía para los fabricantes de aceros especiales, que antes dependían de la chatarra.

Usos Especiales del Hierro Reducido

El hierro reducido con hidrógeno se usa como polvo de hierro para enriquecer algunos alimentos y para quitar el oxígeno de ciertos productos. Aunque esta forma de hierro no se absorbe tan bien como otras, su capacidad para captar oxígeno la hace útil.

Véase también

En inglés: Direct reduced iron Facts for Kids

En inglés: Direct reduced iron Facts for Kids

- Alto horno

- Arrabio

- Acería