Proyecto RepRap para niños

El Proyecto RepRap es una iniciativa que busca crear una máquina capaz de construirse a sí misma. Esta máquina es una impresora 3D especial que puede fabricar objetos en tres dimensiones a partir de diseños hechos en una computadora.

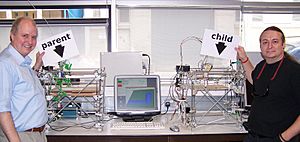

La idea principal es que la máquina RepRap pueda producir las piezas necesarias para construir una copia de sí misma. Esto la hace diferente de otros proyectos similares.

Gracias a esta capacidad de "autorreplicación", los creadores del proyecto imaginan que las máquinas RepRap podrían llegar a muchas personas y comunidades. Así, cualquiera podría crear (o descargar de Internet) objetos complejos sin necesitar maquinaria industrial muy cara. El proyecto RepRap busca ser una tecnología disruptiva, es decir, una tecnología que cambia por completo cómo se hacen las cosas, haciendo que la fabricación sea mucho más económica.

Contenido

- ¿Cuál es el objetivo del Proyecto RepRap?

- ¿Quién inició el proyecto RepRap?

- ¿Cómo ha evolucionado RepRap?

- ¿Cómo está el proyecto RepRap hoy?

- ¿Cómo se ha desarrollado la máquina?

- Primeros prototipos RepRap

- ¿Cómo funciona el software de RepRap?

- ¿Qué materiales usa RepRap?

- ¿Qué limitaciones tiene la autorreplicación?

- Miembros del proyecto RepRap

- Apoyos y colaboradores

- Impresoras RepRap importantes

- Galería de imágenes

- Véase también

¿Cuál es el objetivo del Proyecto RepRap?

El objetivo principal del proyecto RepRap es crear una máquina que pueda construirse a sí misma y que esté al alcance de cualquier persona en el mundo con una inversión mínima. Esto permitiría tener una especie de "fábrica de escritorio" en casa, donde cualquiera podría fabricar objetos para su vida diaria.

La capacidad de RepRap para replicarse podría ayudar a que estas impresoras se extiendan rápidamente. Esto podría cambiar la forma en que se diseñan y fabrican los productos, pasando de la producción en grandes fábricas a la fabricación personal, usando diseños de libre acceso. Al permitir que cualquiera diseñe y fabrique productos, se podrían mejorar los objetos más rápido y crear una mayor variedad de productos que las fábricas actuales.

Desde un punto de vista científico, el proyecto busca demostrar una idea: que las tecnologías de prototipado rápido (como las impresoras 3D) son lo suficientemente versátiles como para crear una "máquina constructora universal".

¿Quién inició el proyecto RepRap?

El Doctor Adrian Bowyer, profesor de ingeniería mecánica en la Universidad de Bath en Reino Unido, fue el fundador e inventor de RepRap y el líder del equipo. El proyecto utiliza una técnica de fabricación por adición (como las impresoras 3D) y está disponible bajo la GNU General Public License. Esta es una licencia de software libre que permite a otros investigadores usar la misma idea y mejorarla.

En 2009, las impresoras 3D comerciales más sencillas costaban alrededor de 20.000 dólares, sin incluir el precio de los materiales. El proyecto RepRap busca reducir drásticamente el costo de las máquinas de impresión 3D usando software libre y de código abierto, y hacer que el costo de fabricar objetos sea casi nulo.

¿Cómo ha evolucionado RepRap?

Aquí te mostramos algunos momentos importantes en la historia de RepRap:

- 23 de marzo de 2005: Se inicia el blog del proyecto RepRap.

- 13 de septiembre de 2006: El prototipo 0.2 de RepRap logra imprimir con éxito la primera pieza que luego reemplazará una pieza idéntica hecha por una impresora 3D comercial.

- 9 de febrero de 2008: RepRap 1.0 "Darwin" ya ha impreso con éxito casi la mitad de sus propias piezas.

- 14 de abril de 2008: Se fabrica el primer objeto útil para un usuario final con una RepRap: una abrazadera para sujetar un iPod en un Ford Fiesta.

- Mayo de 2008: Se crean muchos otros objetos útiles con las primeras RepRap, como un perchero, sandalias, una manija de puerta y un matamoscas.

- 29 de mayo de 2008: La primera máquina "hija" fabrica la primera pieza para una "nieta" en la Universidad de Bath, Reino Unido.

- 23 de septiembre de 2008: Se estima que se han producido al menos 100 copias de RepRap en varios países.

- 30 de noviembre de 2008: Se logra la primera replicación fuera de un laboratorio, realizada por un usuario ajeno al equipo de desarrollo.

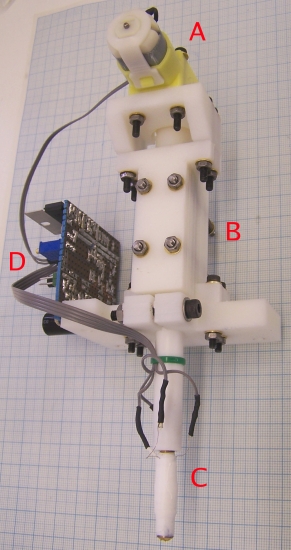

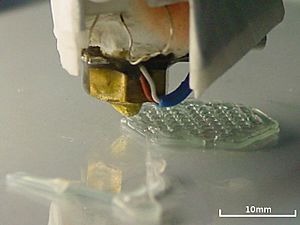

- 20 de abril de 2009: Se anuncia la primera tarjeta de circuito electrónico producida automáticamente con RepRap, usando un sistema de cabezales intercambiables para plástico y soldadura.

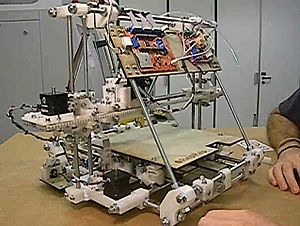

- 2 de octubre de 2009: La segunda generación, llamada "Mendel", imprime sus primeras piezas.

- 13 de octubre de 2009: Se completa la versión 2.0 de RepRap, "Mendel", que se lanzó al público a principios de 2010.

¿Cómo está el proyecto RepRap hoy?

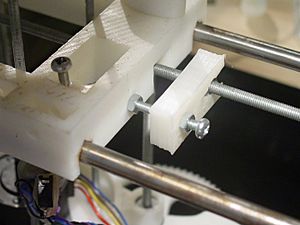

Actualmente, el proyecto ha logrado replicar con éxito todas las piezas de plástico de una RepRap. También se ha logrado una autorreplicación usando piezas compradas en línea. El objetivo principal del proyecto se ha cumplido. Ahora, el desafío es aumentar el número de piezas que se pueden replicar y mejorar la calidad de los objetos que se pueden producir.

En 2011, nació el grupo "Clone Wars" dentro de la comunidad RepRap. Su objetivo es documentar en español todo lo necesario para que cualquier persona pueda construir su propia impresora 3D.

¿Cómo se ha desarrollado la máquina?

Aunque el proyecto RepRap comenzó formalmente en marzo de 2005, su desarrollo se aceleró mucho después de que el Dr. Bowyer creara el extrusor de polímero Mk II en noviembre de 2005. Este extrusor fue un gran avance porque podía funcionar a temperatura ambiente, sin necesidad de una caja caliente. Esto redujo mucho los costos de producción del sistema y facilitó el uso de diferentes materiales.

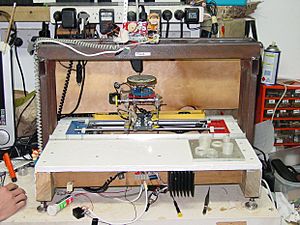

¿Qué son las RepStraps?

Las máquinas llamadas RepStraps son impresoras 3D que se construyen como un paso previo a la creación de una RepRap completa. Estas máquinas se hacen usando piezas que el constructor tiene a mano, y luego se usan para producir las piezas extruidas (impresas) necesarias para construir una RepRap.

Primeros prototipos RepRap

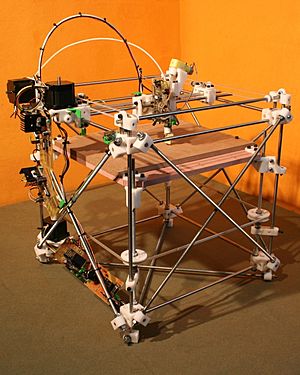

El primer prototipo de RepRap, llamado RepRap 0.1, fue ensamblado en febrero de 2006 y diseñado por Vik Olliver en Nueva Zelanda. Pronto comenzó a imprimir formas. A mediados de julio, ya podía imprimir objetos de hasta 15 capas de profundidad y 50 mm de diámetro.

Las piezas de plástico del sistema de posicionamiento 3D y del cabezal de extrusión se crearon usando una máquina comercial. El sistema fue probado intensamente para integrar el software, el firmware (el programa interno de la máquina) y los componentes físicos.

En septiembre de 2006, la RepRap 0.1 fue reconstruida para hacerla portátil y se le añadió un segundo cabezal de extrusión. Esta versión se llamó Zaphod. Vik Olliver presentó y demostró Zaphod en un congreso en Viena, Austria, donde mostró cómo el prototipo había creado un conjunto completo de piezas para hacer su propio extrusor.

Otros prototipos

Otros prototipos están siendo construidos por diferentes investigadores. Casi todos los prototipos de RepRap se han "autorreplicado" (es decir, han usado una RepStrap para hacer sus propias piezas). Por ejemplo, el prototipo de Vik Olliver, que se convirtió en RepRap 0.2, comenzó con muchas piezas de Meccano. Esto demostró que se pueden usar muchos materiales diferentes para construir una RepRap inicial. Los materiales elegidos dependen de lo que cada grupo tenga disponible y de las habilidades de construcción de sus miembros.

¿Cómo funciona el software de RepRap?

RepRap fue diseñado como un sistema completo y autosuficiente, no solo como una máquina. Actualmente, el sistema incluye un programa de diseño 3D (CAD), un programa de modelado asistido por computadora (CAM) y controladores para el dispositivo. Esto permite que la máquina RepRap cree objetos físicos a partir de los diseños.

El equipo de RepRap ha usado el software de modelado 3D Art of Illusion (AoI) para el sistema RepRap. AoI es adecuado porque es potente para modelar objetos 3D y está escrito en Lenguaje Java, que es popular y funciona en muchas plataformas. El sistema de modelado básico de AoI se ha adaptado para las necesidades de RepRap usando secuencias de comandos.

¿Qué materiales usa RepRap?

RepRap puede usar varios extrusores para fabricar piezas con diferentes materiales.

Materiales para la estructura

- Polímero termoplástico: Es el material principal que se usa actualmente para crear la estructura de los objetos. El Ácido poliláctico (PLA) se ha usado con éxito y es probable que se convierta en el polímero oficial. Es transparente, se deforma poco al enfriarse y es muy resistente. Además, a diferencia de la mayoría de los termoplásticos, no viene del petróleo y puede producirse a partir de residuos orgánicos. También es biodegradable, aunque solo se degrada rápidamente a temperaturas superiores a 70 °C, lo que no afecta su uso en objetos impresos.

- Barbotinas cerámicas: Se usan para crear estructuras cerámicas muy duras y resistentes. Se está considerando el Nitruro de silicio para esto.

Materiales de soporte

Estos materiales se usan para crear estructuras temporales que sostienen el objeto mientras se imprime y luego se pueden quitar.

- Mezclas de yeso y celulosa: Se pueden lavar con agua tibia.

- Azúcar glas: También se puede lavar con agua tibia.

- Mezclas de policaprolactona y polvo de mármol: Se pueden despegar del objeto terminado.

Materiales flexibles

Se ha propuesto el Polímero de silicona para hacer juntas, sellos y piezas flexibles.

Materiales conductores de electricidad

- Metal de Wood o Metal de Field: Son aleaciones de bajo punto de fusión (más bajas que los plásticos) que se pueden usar para incluir circuitos eléctricos en las piezas mientras se están formando.

- Polímeros con plata: Se usan comúnmente para reparar circuitos y se están considerando para crear pistas conductoras de electricidad.

Otros materiales

Se ha propuesto usar Chocolate como un material divertido para extruir. Esto podría permitir hacer elementos de repostería complejos, como huevos de Pascua.

¿Qué limitaciones tiene la autorreplicación?

Aunque es muy probable que RepRap pueda construir de forma autónoma la mayoría de sus componentes mecánicos en el futuro cercano, todavía necesitará algunos componentes que no puede replicar por sí misma. Estos incluyen sensores, motores paso a paso o microcontroladores. Un porcentaje de estos dispositivos tendrá que ser producido de forma externa al proceso de autorreplicación de RepRap. Sin embargo, el objetivo es acercarse cada vez más a una replicación del 100% a lo largo de varias generaciones de evolución.

Por ejemplo, desde el inicio del proyecto, el equipo de RepRap ha explorado cómo integrar materiales conductores de electricidad en los productos. Si tienen éxito, esto abriría la puerta a incluir cableado eléctrico, placas de circuito impreso e incluso motores en los productos hechos con RepRap.

Miembros del proyecto RepRap

Algunas de las personas clave que han trabajado en el proyecto RepRap incluyen:

- Sebastien Bailard

- Dr. Adrian Bowyer

- Michael S. Hart

- Dr. Forrest Higgs

- Rhys Jones

- James Low

- Simon McAuliffe

- Vik Olliver

- Ed Sells

- Zach Smith

Apoyos y colaboradores

El proyecto RepRap ha recibido apoyo de varias organizaciones y personas, como:

- Reece Arnott

- The Bath University Innovative Manufacturing Research Centre

- The Engineering and Physical Sciences Research Council

- The Fluorocarbon Co. Ltd.

- Michael Ingram

- Lukasz Kaiser

- The Nuffield Foundation

- Carl Witty

Impresoras RepRap importantes

El proyecto RepRap comenzó con tres modelos principales de impresoras 3D, nombrados en honor a científicos importantes en biología y evolución: Darwin, Mendel y Wallace.

A partir de estos, surgieron muchos más modelos, llegando a un promedio de 50 impresoras diferentes.

Galería de imágenes

-

Repstrap de Meccano del prototipo RepRap 0.1 (creado por Vik Olliver).

Véase también

En inglés: RepRap Facts for Kids

En inglés: RepRap Facts for Kids