Extrusión para niños

La extrusión es un proceso de fabricación muy interesante que se usa para crear objetos con una forma y tamaño específicos y constantes. Imagina que es como apretar pasta de dientes de un tubo, pero en lugar de pasta, es un material sólido que sale por un agujero con una forma especial, llamado matriz o troquel.

Este método tiene grandes ventajas. Permite hacer formas muy complicadas, incluso con materiales que normalmente se romperían fácilmente. Esto es porque el material solo recibe fuerzas de empuje y de corte. Además, las piezas que se obtienen suelen tener una superficie muy lisa y de buena calidad.

La extrusión puede ser un proceso continuo, lo que significa que puede producir materiales muy largos sin parar. También puede ser semicontinuo, para hacer muchas piezas una tras otra. Este proceso se puede realizar con el material caliente o frío, dependiendo de lo que se necesite.

Algunos de los materiales que se extruyen con frecuencia son los metales, los plásticos, las cerámicas, el hormigón y algunos productos que usamos en la construcción.

Contenido

Historia de la Extrusión

¿Quién inventó la extrusión?

El primer proceso de extrusión fue patentado en Londres en 1797 por Joseph Bramah. Él era un ingeniero muy importante en el campo de la hidráulica. Su invento servía para fabricar tubos de plomo. Primero, calentaba el metal y luego lo empujaba a través de un troquel usando un émbolo manual.

Este proceso no se desarrolló por completo hasta 1820. Fue entonces cuando Thomas Burr construyó la primera prensa hidráulica, que hacía el trabajo mucho más fácil. Al principio, este proceso se conocía como squirting. Más tarde, en 1894, Alexander Dick logró usar la extrusión para trabajar con cobre y aleaciones de bronce.

Cómo Funciona la Extrusión

Pasos del proceso de extrusión

El proceso de extrusión comienza calentando el material que se va a usar. Luego, este material se coloca dentro de un recipiente especial en la prensa. Un bloque empuja el material, forzándolo a pasar por el troquel, que le da la forma deseada. Si se necesitan características especiales, el material puede recibir tratamientos adicionales con calor o frío.

La relación de extrusión es una medida que compara el tamaño inicial del material con el tamaño final después de la extrusión. Una de las grandes ventajas de este proceso es que esta relación puede ser muy alta, y aun así se obtienen piezas de excelente calidad.

Extrusión en caliente

La extrusión en caliente se realiza a temperaturas elevadas. Esto ayuda a que el material sea más fácil de moldear y pase sin problemas por el troquel. La mayoría de las extrusiones en caliente se hacen en prensas hidráulicas horizontales muy potentes. Para que el material se deslice bien, se usa lubricación, como aceite o grafito para temperaturas bajas, o polvo de cristal para temperaturas muy altas. La principal desventaja de este método es el alto costo de las máquinas y su mantenimiento.

| Material | Temperatura [°C (°F)] |

|---|---|

| Magnesio | 350-450 (650-850) |

| Aluminio | 350-500 (650-900) |

| Cobre | 600-1100 (1200-2000) |

| Acero | 1200-1300 (2200-2400) |

| Titanio | 700-1200 (1300-2100) |

| Aleaciones Refractarias | Mayores a 2000 (4000) |

Este proceso es más económico cuando se producen grandes cantidades de material, como miles de kilogramos, dependiendo del tipo de material.

- Matrices de aluminio para extrusión en caliente

Extrusión en frío

La extrusión en frío se lleva a cabo a temperatura ambiente. La ventaja principal de este método es que no hay oxidación del material. Además, las piezas son más fuertes debido al proceso de trabajo en frío. Se logran formas muy precisas, un excelente acabado de la superficie y una alta velocidad de extrusión.

Materiales como el plomo, el estaño, el aluminio, el cobre y el acero se extruyen comúnmente en frío. También se usa para productos de construcción hechos de arcilla o mortero de cemento. Algunos ejemplos de productos hechos con extrusión en frío son tubos, cilindros de amortiguadores y pistones de automóviles.

Extrusión tibia

La extrusión tibia se realiza a una temperatura mayor que la ambiente, pero por debajo de la temperatura en la que el material cambia su estructura interna. Esto se hace para encontrar un equilibrio entre la fuerza necesaria para el proceso, la facilidad con la que el material se deforma y las propiedades finales del producto.

La extrusión tibia tiene varias ventajas sobre la extrusión en frío. Reduce la presión que se necesita aplicar al material y hace que el acero sea más fácil de moldear. Incluso puede eliminar la necesidad de un tratamiento térmico posterior que a veces se requiere en la extrusión en frío.

Tipos de Equipos de Extrusión

Existen diferentes tipos de máquinas para extrusión, que se distinguen por cuatro características principales:

- Movimiento: Si el troquel se queda quieto y el material se mueve hacia él, se llama "extrusión directa". Si el material se queda quieto y el troquel se mueve hacia el material, es "extrusión indirecta".

- Posición: La prensa puede estar en posición vertical u horizontal.

- Manejo: Puede ser hidráulico (con líquidos a presión) o mecánico (con engranajes y motores).

- Carga: El tipo de fuerza aplicada puede ser convencional o hidráulica.

Para hacer objetos con agujeros por dentro, se pueden usar barras huecas con un mandril (una pieza central). Este mandril puede ser fijo o flotante. Si se usa una barra sólida, primero se le hace un agujero con el mandril antes de pasarla por el troquel.

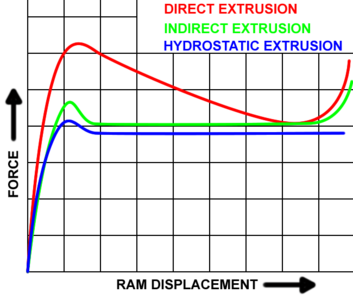

Extrusión directa

La extrusión directa es el método más común. Consiste en colocar una barra de material dentro de un recipiente muy resistente. Un tornillo o ariete empuja la barra a través del troquel. Se usa un bloque especial entre el tornillo y la barra para mantenerlos separados. La principal desventaja de este método es que se necesita mucha fuerza para empujar la barra, debido a la fricción con el recipiente. La fuerza es mayor al principio y disminuye a medida que la barra se acorta.

Extrusión indirecta

En la extrusión indirecta, la barra de material y el recipiente se mueven juntos, mientras que el troquel permanece fijo. El troquel se sujeta con un soporte que debe ser tan largo como el recipiente. Como la barra se mueve con el recipiente, se elimina la fricción entre ellos.

Ventajas:

- Se necesita entre un 25% y un 30% menos de fuerza, lo que permite extruir barras más largas.

- Hay menos posibilidades de que el material se agriete o rompa, porque no se genera calor por fricción.

- El recubrimiento del recipiente dura más tiempo.

- La barra se usa de manera más uniforme, lo que reduce los defectos en el producto final.

Desventajas:

- Las impurezas o defectos en la superficie de la barra pueden afectar la superficie del producto extruido. Por eso, la barra debe limpiarse antes de usarse.

- Este proceso no es tan versátil como la extrusión directa, ya que el tamaño de la pieza final está limitado por el tamaño del soporte.

Extrusión hidrostática

En la extrusión hidrostática, la barra de material está completamente rodeada por un líquido a alta presión, excepto en el punto donde toca el troquel. Este proceso se puede hacer en caliente, tibio o frío, aunque la temperatura está limitada por el tipo de líquido que se usa. El líquido se puede presurizar de dos maneras:

- Usando un émbolo para presurizar el líquido dentro del recipiente.

- Usando una bomba para presurizar el líquido, que luego se bombea al recipiente.

Ventajas:

- No hay fricción entre el recipiente y la barra, lo que reduce la fuerza necesaria. Esto permite velocidades más altas y temperaturas más bajas.

- La capacidad del material para deformarse (ductilidad) suele mejorar bajo altas presiones.

- Se pueden extruir barras largas y piezas grandes.

Desventajas:

- Las barras deben prepararse con cuidado, afilando un extremo para que encaje en el troquel y forme un sello al principio. A menudo, las barras enteras necesitan pulirse para eliminar cualquier defecto en la superficie.

- Mantener el líquido a presiones muy altas puede ser complicado.

Prensas de extrusión

Muchas de las prensas modernas, tanto para extrusión directa como indirecta, usan sistemas hidráulicos. Sin embargo, todavía se usan prensas mecánicas más pequeñas. Entre las prensas hidráulicas, hay dos tipos principales: las de empuje directo de aceite y las de empuje por acumulador de agua.

Las prensas de empuje directo de aceite son las más comunes porque son confiables y resistentes. Pueden generar una presión constante. Su desventaja es que son más lentas.

Las prensas de empuje por acumulador de agua son más grandes y caras, pero son mucho más rápidas. Por eso, se usan para la extrusión de acero y otros materiales que necesitan calentarse a temperaturas muy altas por seguridad.

Las prensas de extrusión hidrostática suelen usar aceite de ricino, que es un buen lubricante y resiste altas presiones.

Defectos comunes en la extrusión

- Grietas en la superficie: Aparecen cuando la temperatura, la fricción o la velocidad de extrusión son demasiado altas. También pueden ocurrir a bajas temperaturas si el producto se pega temporalmente al troquel.

- Defecto de tubo: Se forma un patrón de flujo que arrastra los óxidos e impurezas de la superficie hacia el centro del producto. Esto suele ser causado por mucha fricción o por el enfriamiento de la parte exterior de la barra.

- Agrietamiento interno o defecto "Chevron": Son grietas o huecos que se forman en el centro del producto extruido. Esto se debe a fuerzas de tensión en el centro del material mientras se deforma en el troquel.

Materiales que se Extruyen

Metales

Los metales más comunes en la extrusión son:

- Aluminio: Es el material más usado. Se puede extruir en caliente (entre 300 y 600 °C) o en frío. Se usa para marcos, barras y disipadores de calor.

- Cobre: Se extruye entre 600 y 1000 °C. Se usa para tuberías, alambres y electrodos de soldadura.

- Plomo y estaño: Se extruyen a un máximo de 300 °C. Se usan para tuberías, alambres y recubrimientos de cables.

- Magnesio: Se extruye entre 300 y 600 °C. Se usa en partes de aviones y de la industria nuclear.

- Zinc: Se extruye entre 200 y 350 °C. Se usa para barras, tubos y componentes de herrajes.

- Acero: Se extruye entre 1000 y 1300 °C. Se usa para barras y rieles. El acero al carbono simple es el más común, pero también se extruyen aleaciones de acero y acero inoxidable.

- Titanio: Se extruye entre 600 y 1000 °C. Se usa en componentes de aviones y estructuras.

En 1950, Ugine Séjournet, de Francia, inventó un proceso que usaba cristal como lubricante para extruir acero. Este proceso, conocido como Ugine-Sejournet o Sejournet, ahora se usa para otros materiales que tienen un punto de fusión alto o que necesitan un rango de temperatura limitado para su extrusión. El material se calienta y se cubre con polvo de cristal, que se derrite y forma una capa lubricante.

Otro avance en la lubricación es el uso de un recubrimiento de fosfato. Con este proceso y la lubricación con cristal, el acero puede extruirse en frío.

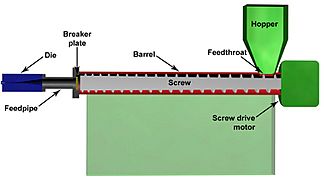

Plásticos

La extrusión de plásticos generalmente usa pequeños trozos o gránulos de plástico. Estos se secan y se colocan en un recipiente de alimentación. El plástico se calienta hasta que se derrite, gracias a resistencias en la máquina y al calor generado por la fricción del tornillo de extrusión. El tornillo empuja el plástico derretido a través de un cabezal que le da la forma deseada (como láminas, tubos o tiras). El material extruido se enfría y se endurece al pasar por un depósito de agua.

Se usan muchos tipos de plásticos para fabricar tuberías, varillas, sellos y láminas.

Cauchos

El proceso para extruir caucho es similar al de los plásticos, pero después de la extrusión, el caucho se somete a un proceso de vulcanizado con calor para darle sus propiedades finales.

Cerámicas

Las cerámicas también se pueden formar por extrusión. Por ejemplo, la extrusión de terracota se usa para producir tuberías. Muchos ladrillos modernos también se fabrican usando un proceso de extrusión.

Alimentos

La extrusión tiene una gran aplicación en la industria alimentaria. Productos como las pastas, la masa de la galleta, los cereales del desayuno, los alimentos para bebés y las papas fritas se fabrican principalmente por extrusión. En este proceso, los ingredientes se muelen hasta obtener un tamaño de partícula adecuado, similar a la harina. Luego, la mezcla seca pasa por un acondicionador donde se añaden otros ingredientes, como azúcar líquido, grasas, tintes, carnes y agua.

La mezcla ya preparada se pasa por un extrusor, que la fuerza a través de un troquel donde se corta a la longitud deseada. La cocción ocurre dentro del extrusor, donde el producto genera su propio calor debido a la presión y la fricción. Este proceso de cocción se conoce como gelatinización del almidón.

El uso de la extrusión en la cocción de alimentos ofrece varias ventajas:

- Ayuda a que el almidón se gelatinice.

- Cambia la estructura de las proteínas.

- Desactiva enzimas no deseadas en los alimentos crudos.

- Destruye algunas sustancias dañinas naturales.

- Reduce la cantidad de microorganismos en el producto final.

Uso en medicamentos

La extrusión a través de filtros muy pequeños, llamados nanoporosos, se utiliza para fabricar suspensiones de lípidos. Por ejemplo, un medicamento para el cáncer llamado Doxorubicina, que se administra en un sistema de liberación de liposomas, se produce mediante extrusión.

Diseño de Piezas Extruidas

Para producir extrusiones de buena calidad, se deben seguir algunas pautas de diseño. El tamaño máximo de una extrusión se determina por el círculo más pequeño que puede rodear la forma de la pieza. Este diámetro, a su vez, define el tamaño del troquel necesario y si la pieza cabrá en la prensa.

Las secciones más gruesas generalmente necesitan un tamaño mayor. Para que el material fluya correctamente, el soporte no debe ser más de 10 veces su grosor. Si la forma de la pieza es irregular, las secciones cercanas deben tener tamaños lo más parecidos posible. Es importante evitar las esquinas muy afiladas.

| Materiales | Sección transversal mínima [cm² (sq. in.)] | Espesor mínimo [mm (pulg.)] |

|---|---|---|

| Aceros de carbono | 2.5 (0.40) | 3.00 (0.120) |

| Acero inoxidable | 3.0-4.5 (0.45-0.70) | 3.00-4.75 (0.120-0.187) |

| Titanio | 3.0 (0.50) | 3.80 (0.150) |

| Aluminio | <2.5 (0.40) | 1.00 (0.040) |

| Magnesio | <2.5 (0.40) | 1.00 (0.040) |

Galería de imágenes

Véase también

En inglés: Extrusion Facts for Kids

En inglés: Extrusion Facts for Kids

- Extrusión de polímero