Taladradora para niños

Una taladradora o taladro es una herramienta o máquina muy útil que se usa para hacer la mayoría de los agujeros en diferentes materiales, como metal, madera o plástico. Son máquinas fáciles de usar y tienen dos movimientos principales:

- La rotación de la broca: Un motor eléctrico hace girar la broca a través de un sistema de poleas y engranajes.

- El avance de la broca: Es el movimiento de la broca hacia adelante para penetrar el material. Puede ser manual (cuando tú empujas) o automático (cuando la máquina lo hace sola).

La acción de hacer un agujero con un taladro se llama taladrar. Para taladrar, se usa una herramienta especial llamada broca. Puedes taladrar con un taladro portátil, una máquina taladradora más grande, o incluso en otras máquinas como un torno o una fresadora.

Taladrar es uno de los procesos más comunes y sencillos en la fabricación de piezas, ¡se necesita en casi todo lo que se construye! Los taladros de los que hablamos aquí son los que se usan en las industrias para trabajar metales. Otros taladros más grandes, usados en construcción o minería, son diferentes.

Contenido

- Historia del Taladro

- ¿Cómo funciona el Taladrado?

- Parámetros de Corte del Taladrado

- Centros de Mecanizado CNC

- Aspectos Económicos del Taladrado

- Tipos de Taladro

- Características de las Brocas

- Accesorios del Taladro

- Control de Viruta y Líquido Refrigerante

- Normas de Seguridad al Taladrar

- Perfil de los Operarios de Taladros

- Ver también

- Galería de imágenes

- Véase también

Historia del Taladro

Los humanos han taladrado desde hace muchísimo tiempo. En la Prehistoria, hace entre 70.000 y 120.000 años, nuestros antepasados ya hacían agujeros en conchas para usarlas como adornos. Se han encontrado pruebas de esto en África y Oriente Próximo, hechas por el Homo sapiens. También el Hombre de Neandertal en Europa conocía esta técnica hace unos 50.000 años.

Para taladrar, siempre se necesita que la herramienta gire. El método más antiguo conocido para lograr esto era el "arco de violín", que hacía girar la herramienta de un lado a otro. Un dibujo antiguo de Egipto, del año 2700 antes de Cristo, muestra una herramienta para taladrar piedra que se movía con un mango.

A finales de la Edad Media, ya se usaban taladros manuales llamados berbiquís.

Avances en el Siglo XIX

El siglo XIX trajo grandes mejoras a los taladros:

- 1838: James Nasmyth creó el primer taladro de sobremesa hecho completamente de metal. Puedes ver uno original de James Nasmyth en el Museo de la Siderurgia y la Minería de Castilla y León, en España.

- 1850: Joseph Whitworth desarrolló el taladro de columna con correas y engranajes.

- 1851: La empresa Sharp, Roberts & Co inventó el primer taladro radial.

- 1860: Martignon inventó la broca helicoidal, que rápidamente reemplazó a las brocas antiguas.

- 1898: Se inventó el acero rápido, un material que permitió taladrar mucho más rápido.

El Taladro en el Siglo XX

Con la Revolución Industrial, los taladros se hicieron más modernos. Empezaron a funcionar con electricidad y se volvieron más precisos gracias a nuevas formas de medir y a materiales como el carburo de silicio. Aunque las máquinas cambiaron mucho por dentro, su apariencia se mantuvo similar a la del siglo XIX.

A partir de los años 1950, y especialmente en los 1970 con la llegada del control numérico por computadora (CNC), las máquinas-herramienta, incluyendo los taladros, cambiaron por completo. La microelectrónica permitió combinar taladros con otras máquinas como tornos o mandrinadoras para crear "centros de mecanizado". Estas máquinas, controladas por computadora, pueden hacer muchas tareas diferentes.

¿Cómo funciona el Taladrado?

El taladrado es el proceso de hacer agujeros cilíndricos en una pieza usando herramientas que quitan material (viruta). Esto incluye hacer agujeros cortos o largos, y también otras operaciones como el trepanado (hacer agujeros grandes y poco profundos) o el escariado (mejorar la precisión de un agujero ya hecho). El taladrado profundo es una técnica especial para agujeros muy largos, donde la longitud es muchas veces mayor que el diámetro.

Gracias a las brocas modernas, ahora se pueden hacer agujeros grandes en una sola operación, sin necesidad de hacer un agujero previo o una guía. Además, la calidad y precisión de los agujeros es tan buena que a menudo no se necesita un proceso de acabado posterior.

Cuando se taladra, se produce un material de desecho llamado viruta. Si el agujero es muy profundo, es importante que la viruta salga bien para que la broca no se atasque. Cuanto más profundo sea el agujero, más cuidado hay que tener con la viruta.

Características de los Agujeros

Cuando se va a taladrar un agujero, se consideran varios factores importantes:

- Diámetro: El tamaño del agujero.

- Calidad superficial y tolerancia: Qué tan liso debe ser el interior del agujero y qué tan preciso debe ser su tamaño.

- Material de la pieza: El tipo de material que se va a taladrar.

- Longitud del agujero: Qué tan profundo será.

- Condiciones de mecanizado: Cómo se va a realizar el trabajo (velocidad, avance, etc.).

- Cantidad de agujeros: Cuántos agujeros se necesitan.

- Sistema de sujeción: Cómo se va a sujetar la pieza en el taladro.

La mayoría de los agujeros que se hacen son para usar tornillos. Hay dos tipos principales de agujeros:

- Pasantes: Atraviesan completamente la pieza.

- Ciegos: Solo entran una parte de la pieza, sin traspasarla.

Ambos pueden ser lisos o tener rosca para que el tornillo se enrosque.

Para los agujeros pasantes, el diámetro debe ser el mismo que el diámetro exterior del tornillo. Algunos tienen una forma especial para que la cabeza del tornillo quede al ras de la superficie.

Para los agujeros roscados, el diámetro de la broca debe ser el adecuado para el tipo de rosca que se va a hacer. En los agujeros ciegos roscados, la broca debe ir un poco más profundo que la rosca para que la viruta del proceso de roscado tenga espacio.

|

Parámetros de Corte del Taladrado

Para taladrar de forma eficiente, hay que considerar algunos parámetros clave:

- Elegir la broca correcta.

- Cómo sujetar la pieza.

- La velocidad de corte (qué tan rápido gira la broca).

- El diámetro de la broca.

- Las revoluciones por minuto (rpm) del taladro.

- El avance (qué tan rápido penetra la broca).

- La profundidad del agujero.

- La fuerza necesaria para cortar.

- El tipo de taladro y sus accesorios.

Velocidad de Corte

La velocidad de corte es la velocidad a la que el borde de la broca (o cualquier otra herramienta) se mueve mientras corta el material. Se mide en metros por minuto (m/min). Esta velocidad se elige antes de empezar y depende de muchos factores: el tipo de broca, la dureza del material, y la velocidad de avance. La máquina también tiene límites en su velocidad y potencia.

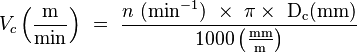

Con la velocidad de corte, se pueden calcular las revoluciones por minuto (rpm) del taladro:

Donde Vc es la velocidad de corte, n es la velocidad de rotación de la herramienta y Dc es el diámetro de la herramienta.

La velocidad de corte es muy importante para la vida útil de la broca. Una velocidad alta permite terminar el trabajo más rápido, pero la broca se desgasta antes. Los fabricantes de herramientas dan recomendaciones sobre la velocidad de corte para que la broca dure un tiempo determinado.

Si la velocidad de corte es muy alta:

- La broca se desgasta muy rápido.

- El filo de la broca puede deformarse, afectando la precisión del agujero.

- La calidad del agujero puede ser mala.

Si la velocidad de corte es muy baja:

- Se puede acumular material en el filo de la broca.

- La viruta no se evacúa bien.

- El trabajo es más lento y menos productivo.

- El costo del trabajo aumenta.

Velocidad de Rotación de la Broca

La velocidad de rotación del taladro se mide en revoluciones por minuto (rpm). En los taladros más antiguos, hay un número limitado de velocidades. En los taladros modernos con control numérico, se puede elegir casi cualquier velocidad dentro de un rango, lo que da mucha flexibilidad.

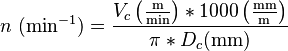

La velocidad de rotación de la herramienta es directamente proporcional a la velocidad de corte e inversamente proporcional al diámetro de la herramienta.

Velocidad de Avance

El avance es la velocidad con la que la broca se introduce en la pieza. Es un factor muy importante en el taladrado.

Cada broca tiene un rango de avance por cada giro (avance por revolución) en el que funciona mejor. Este rango depende del diámetro de la broca, la profundidad del agujero, el material y la calidad de la broca. También está limitado por la firmeza con la que se sujetan la pieza y la herramienta, y por la potencia del motor del taladro.

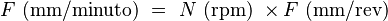

La velocidad de avance se calcula multiplicando el avance por revolución por la velocidad de rotación de la herramienta:

En los taladros convencionales, la velocidad de avance se elige de una lista de opciones. En los taladros con control numérico, se puede ajustar a cualquier velocidad hasta el máximo de la máquina.

Efectos de la velocidad de avance:

- Es clave para cómo se forma la viruta.

- Afecta cuánta energía consume la máquina.

- Influye en el esfuerzo y el calor que soporta la broca.

Si la velocidad de avance es alta:

- La viruta se controla mejor.

- El trabajo se hace más rápido.

- La broca se desgasta menos.

- Hay más riesgo de que la broca se rompa.

- La superficie del agujero puede quedar más rugosa.

Si la velocidad de avance es baja:

- La viruta puede ser más larga.

- La calidad del agujero mejora.

- La broca se desgasta más rápido.

- El trabajo dura más tiempo.

- El costo del trabajo aumenta.

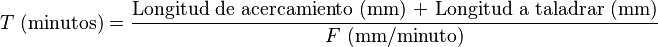

Tiempo de Mecanizado

Para saber cuánto tiempo tardará en hacerse un agujero, hay que considerar la longitud del agujero y también el tiempo que tarda la broca en acercarse y salir de la pieza. La longitud de acercamiento depende del diámetro de la broca.

Potencia de Corte

La potencia de corte es la energía necesaria para hacer un determinado trabajo de taladrado. Se calcula a partir del volumen de material que se quita, la fuerza específica de corte y la eficiencia del taladro. Se mide en kilovatios (kW).

Esta fuerza específica de corte es un valor que depende del material que se está trabajando, la forma de la herramienta, el grosor de la viruta, etc. Para obtener la potencia correcta, el valor calculado debe dividirse por un número que representa la eficiencia de la máquina (cuánta potencia del motor llega realmente a la broca).

donde

- Pc es la potencia de corte (kW)

- Ac es el diámetro de la broca (mm)

- p es la profundidad de pasada (mm)

- f es la velocidad de avance (mm/min)

- Fc es la fuerza específica de corte (N/mm²)

- ρ es el rendimiento o la eficiencia de la máquina

Centros de Mecanizado CNC

La llegada de los centros de mecanizado CNC (Control Numérico por Computadora) a las fábricas ha cambiado mucho la forma tradicional de trabajar los metales.

Un centro de mecanizado es una sola máquina que puede hacer muchas tareas que antes requerían varias máquinas diferentes, como taladros, fresadoras o mandrinadoras. Además, estas máquinas hacen los trabajos en tiempos muy cortos, gracias a su resistencia, la alta velocidad de giro de sus herramientas y la excelente calidad de las herramientas que usan.

Estos centros tienen un almacén de herramientas para diferentes operaciones que se pueden hacer en varias caras de las piezas. Así, con una sola vez que se sujeta la pieza, se pueden hacer todos los trabajos necesarios en sus diferentes lados. Esto ahorra mucho tiempo y reduce la cantidad de piezas con defectos, lo que es muy bueno para los costos de fabricación.

Aspectos Económicos del Taladrado

Cuando los ingenieros diseñan una máquina o un objeto, lo hacen uniendo varias piezas de diferentes materiales. Estas piezas necesitan ser trabajadas con precisión para que todo funcione bien.

El costo total de una pieza incluye el precio de la materia prima, el costo de fabricarla y el costo de las piezas que salen defectuosas. La tecnología siempre busca mejorar la calidad de los componentes y reducir los costos. Para reducir el costo del taladrado y del mecanizado en general, se han hecho mejoras en varios aspectos:

- Se buscan materiales que sean más fáciles de trabajar. Estos materiales se mecanizan cuando están "blandos" y luego se endurecen con tratamientos especiales para que sean más resistentes.

- Se han creado herramientas de una calidad increíble que permiten trabajar más rápido (más revoluciones, más avance) y que el filo de corte dure más tiempo.

- Se han desarrollado taladros más resistentes, rápidos, precisos y adaptados a las necesidades de producción. Esto reduce el tiempo de trabajo y permite hacer piezas de mayor calidad y con medidas más exactas.

Para reducir las piezas defectuosas, se ha automatizado mucho el trabajo de los taladros. Cada vez se taladra menos a mano y se usan taladros automáticos muy avanzados o controlados por computadora, que siguen un programa preciso.

Tipos de Taladro

Los taladros se pueden clasificar de varias maneras, según cómo obtienen su energía, qué función tienen o cómo se sujetan:

Por su fuente de energía:

- Taladro eléctrico

- Taladro hidráulico

- Taladro neumático

Por su función:

- Taladro percutor (para perforar materiales duros como el hormigón)

- Taladro pedestal (fijo, con una base)

- Taladro fresador (que también puede hacer trabajos de fresado)

Por su soporte:

- Taladro magnético (se adhiere a superficies metálicas)

- Taladro de columna (grande y fijo, para trabajos precisos)

- Taladro de mano (portátil, el más común)

- Taladro de mesa (más pequeño que el de columna, para trabajos ligeros)

- Taladro portátil (como el de mano)

Características de las Brocas

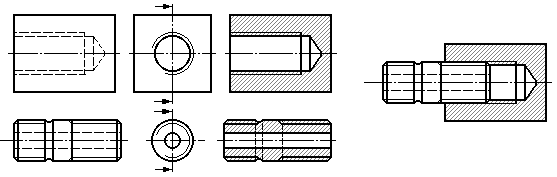

Las brocas son las herramientas más usadas con los taladros. También se pueden usar otras herramientas como machos para roscar (para hacer roscas), escariadores (para mejorar la precisión de los agujeros), o avellanadores (para hacer un hueco cónico en la superficie).

Las brocas tienen diferentes formas y tamaños según para qué se usen. Están diseñadas para quitar material y hacer agujeros, generalmente cilíndricos. Su diseño considera la velocidad a la que se debe quitar el material y la dureza del material a perforar.

Partes de una Broca

Aquí te mostramos algunas partes y características comunes de la mayoría de las brocas:

- Longitud total: Hay brocas normales, largas y súper-largas.

- Longitud de corte: Es la profundidad máxima que puede taladrar la broca, definida por la parte en espiral.

- Diámetro de corte: Es el tamaño del agujero que hace la broca. Hay diámetros estándar y también se pueden hacer brocas con diámetros especiales.

- Diámetro y forma del mango: El mango es la parte que se sujeta al taladro. Si el diámetro es menor de 13 mm, el mango es cilíndrico. Para diámetros mayores, el mango es cónico (tipo Morse).

- Ángulo de corte: El ángulo normal en la punta de una broca es de 118°. También se usa el de 135°, que puede ser más eficiente para algunos materiales.

- Número de labios o flautas: Son los canales en espiral de la broca. Lo más común es que tengan dos o cuatro, aunque hay brocas con tres o una sola flauta.

- Profundidad de los labios: Esto afecta la resistencia de la broca.

- Ángulo de la hélice: Varía según el material a taladrar. Su objetivo es ayudar a que la viruta salga fácilmente.

- Material de la broca: Los materiales más comunes son:

* Acero al carbono: Para materiales muy blandos (madera, plástico). * Acero rápido (HSS): Para aceros de poca dureza. * Metal duro (Widia): Para materiales más duros como fundiciones y aceros en trabajos de alto rendimiento.

- Acabado: Algunas brocas tienen un recubrimiento especial (de óxido negro, titanio o níquel) para mejorar su rendimiento y durabilidad.

Brocas de Metal Duro

Para las taladradoras de gran producción, se usan brocas de metal duro para agujeros pequeños, y barras con piezas intercambiables para agujeros grandes. Se eligen según el material de la pieza, el tipo de trabajo y las condiciones de mecanizado.

Hay una gran variedad de formas y materiales para estas piezas intercambiables, y se están desarrollando continuamente. La elección de estas piezas se basa en las características del material a trabajar y se clasifican según una norma ISO/ANSI que indica su resistencia y dureza.

| SERIE | ISO | Características |

| Serie P | ISO 01, 10, 20, 30, 40, 50 | Ideales para el mecanizado de acero, acero fundido, y acero maleable de viruta larga. |

| Serie M | ISO 10, 20, 30, 40 | Ideales para el mecanizado acero inoxidable, ferrítico y martensítico, acero fundido, acero al manganeso, fundición aleada, fundición maleable y acero de fácil mecanización. |

| Serie K | ISO 01, 10, 20, 30 | Ideal para el mecanizado de fundición gris, fundición en coquilla, y fundición maleable de viruta corta. |

| Serie N | ISO 01, 10. 20, 30 | Ideal para el mecanizado de metales no-férreos |

| Serie S | Pueden ser de base de níquel o de base de titanio. Ideales para el mecanizado de aleaciones termorresistentes y súperaleaciones. | |

| Serie H | ISO 01, 10, 20, 30 | Ideal para el mecanizado de materiales endurecidos. |

Accesorios del Taladro

Los taladros usan varios accesorios importantes:

- Portabrocas: Para sujetar la broca.

- Pinzas de fijación: Para sujetar brocas de forma más firme.

- Sistemas para sujetar piezas: Para que la pieza no se mueva.

- Plantillas con casquillos: Para guiar la broca con precisión.

- Granete: Para marcar el punto exacto donde se hará el agujero.

- Mordazas: Para sujetar piezas.

- Elementos robotizados: Para cargar y mover piezas en taladros automáticos.

- Afiladora de brocas: Para mantener las brocas afiladas.

Portabrocas

El portabrocas es el dispositivo que sujeta la broca al taladro cuando el mango de la broca es cilíndrico. Se une a la máquina con un mango cónico (cono Morse).

Los portabrocas se abren y cierran a mano, aunque algunos tienen una llave especial para apretarlos. Los más comunes pueden sujetar brocas de hasta 13 mm de diámetro. Las brocas más grandes tienen un mango cónico y se sujetan directamente al taladro.

Mordaza

En los taladros, es muy común usar mordazas u otros sistemas para sujetar las piezas mientras se taladran. Es importante controlar bien la presión y la zona de sujeción para no dañar la pieza.

Pinzas de Apriete Cónicas

Cuando se usan cabezales con varias brocas o brocas para gran producción, se usan pinzas cónicas atornilladas en lugar de portabrocas. Estas pinzas ocupan menos espacio y sujetan la herramienta de forma más firme.

Granete

El granete es una herramienta manual con forma de puntero de acero afilado. Se usa para marcar el punto exacto donde se va a hacer un agujero en una pieza, cuando no se tiene una plantilla.

Plantillas de Taladrado

Cuando se fabrican muchas piezas iguales, no se marcan los agujeros con granetes. En su lugar, se usan plantillas especiales que se colocan en el sistema de sujeción de la pieza. Estas plantillas tienen unos casquillos que guían la broca para que los agujeros queden exactamente en el lugar correcto, sin desviaciones. Si después hay que escariar o roscar el agujero, los casquillos se pueden quitar y cambiar.

Afiladora de Brocas

En las industrias que hacen muchos agujeros, hay máquinas especiales para afilar las brocas cuando su filo se desgasta. Se puede afilar una broca en una amoladora (una máquina con una piedra giratoria), pero es difícil hacerlo bien a mano. La mejor opción es usar una afiladora de brocas específica.

Control de Viruta y Líquido Refrigerante

Estos dos factores son muy importantes al taladrar. Es vital que la viruta se forme con el tamaño y la forma adecuados, y que se evacúe correctamente. Si la viruta se atasca en el agujero, la broca dejará de cortar rápidamente. Las brocas modernas pueden perforar muy rápido, pero esto solo es posible gracias a que el líquido de corte ayuda a evacuar la viruta de forma eficiente.

Todas las brocas helicoidales tienen canales para que la viruta salga. Durante el trabajo, se inyecta líquido de corte en la punta de la broca para lubricarla y para empujar la viruta hacia afuera por esos canales.

La forma de la viruta depende del material de la pieza, la forma de la herramienta, la velocidad de corte y, en parte, del lubricante. La viruta debe tener una forma y longitud que permitan que salga sin problemas.

Normas de Seguridad al Taladrar

Cuando trabajas con un taladro, es muy importante seguir ciertas reglas para evitar accidentes. Un accidente podría ocurrir si una pieza sale volando o si la viruta no se corta bien. Por eso, es fundamental que las piezas estén bien sujetas. Pero también es de suma importancia evitar ser atrapado por el movimiento giratorio de la máquina, por ejemplo, por la ropa o el cabello largo. La precaución es indispensable, ya que ser atrapado accidentalmente puede ser muy peligroso.

| 1 | Usa equipo de seguridad: gafas de seguridad, caretas, etc. |

| 2 | No uses ropa holgada o muy suelta. Se recomiendan las mangas cortas. |

| 3 | Usa ropa de cuero (si es apropiado para el trabajo). |

| 4 | Usa calzado de seguridad. |

| 5 | Mantén tu área de trabajo siempre limpia y ordenada. |

| 6 | Si vas a trabajar con piezas pesadas, usa polipastos (grúas pequeñas) para cargarlas y descargarlas de la máquina. |

| 7 | Es mejor llevar el pelo corto. Si es largo, debe estar recogido y no suelto. |

| 8 | No uses joyas como collares, anillos o perforaciones corporales. |

| 9 | Siempre debes conocer los controles y cómo funciona la máquina. Debes saber cómo detenerla rápidamente. |

| 10 | Es muy recomendable trabajar en un área bien iluminada, pero la luz no debe ser tan fuerte que cause mucho brillo. |

Perfil de los Operarios de Taladros

No existe una profesión técnica específica solo para manejar taladros, ya que son máquinas relativamente sencillas. Sin embargo, sí se capacitan técnicos que usan taladradoras de control numérico. Estos programadores deben conocer bien los factores que influyen en el trabajo, como las capacidades de la máquina y las herramientas, cómo sujetar las piezas, el material y la cantidad de piezas a fabricar.

También deben conocer los parámetros técnicos del taladrado, como la velocidad de corte y el avance. Además, deben saber interpretar los planos de las piezas y cómo programar el taladro.

Ver también

- Amoladora

- Barrena de mano

- Taladro de mano

- Brochado

- Escariado

- Mandrinado

- Martillo mecánico

- Taladrado profundo

- Trepanado

- Roscado

- Torno dental

Galería de imágenes

Véase también

En inglés: Drill Facts for Kids

En inglés: Drill Facts for Kids