Caldera de tubos de fuego para niños

Una caldera de tubos de fuego es un tipo de máquina que produce vapor. Funciona haciendo pasar los gases calientes de una hoguera a través de muchos tubos que están dentro de un gran cilindro lleno de agua. El calor de los gases se transfiere al agua a través de los tubos, haciendo que el agua se caliente y se convierta en vapor.

Contenido

¿Cómo funciona una caldera de tubos de fuego?

La caldera es como un gran tanque de agua con muchos tubos que lo atraviesan. Estos tubos llevan los gases muy calientes que vienen de un fuego. El tanque, que suele ser cilíndrico para ser más resistente a la presión, puede estar colocado de forma horizontal o vertical.

La gran ventaja de este tipo de calderas es que, al tener muchos tubos pequeños, la superficie que se calienta es mucho mayor. Esto permite que el agua se caliente más rápido y se produzca más vapor en el mismo espacio.

Partes principales de una caldera de tubos de fuego

| Lado de | Nombre en español | Nombre en inglés |

|---|---|---|

| Estructura | Carcasa cilíndrica | Cylindrical shell |

| Fuego | Rejilla | Grate |

| Tubos de fuego | Fire tubes |

Historia de las calderas de tubos de fuego

Las calderas de tubos de fuego son el tercer tipo importante de calderas que se inventaron. Antes, existían las calderas de baja presión (como las "calderas de pajar") y las calderas con uno o dos conductos grandes. Después de las de tubos de fuego, llegaron las calderas de tubos de agua, que funcionan con presiones más altas.

Este diseño fue muy importante para las locomotoras de vapor. Casi todas las locomotoras usaban una caldera de tubos de fuego colocada de forma horizontal, que es su forma más conocida.

La caldera tiene una parte cilíndrica donde están los tubos y una extensión en un extremo que rodea la zona donde se hace el fuego, llamada fogón. El fogón tiene una base abierta para que el fuego tenga suficiente aire. Las calderas de tubos de fuego horizontales también se usaron mucho en barcos, como la famosa caldera escocesa. Aunque son menos comunes, también se hicieron calderas verticales con varios tubos de fuego.

Funcionamiento detallado de una caldera de locomotora

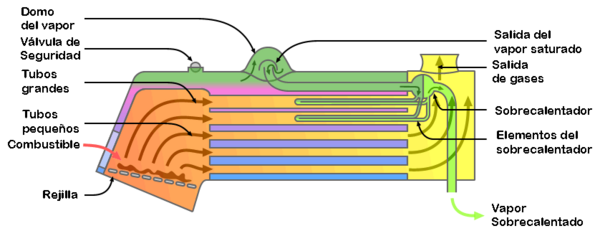

En una caldera de locomotora, el combustible se quema en el fogón para crear gases muy calientes. El fogón está rodeado por una capa de agua que lo enfría y que está conectada a la parte cilíndrica de la caldera. Los gases calientes viajan por una serie de tubos que atraviesan la caldera, calentando el agua y produciendo vapor "húmedo" (vapor saturado).

El vapor sube a la parte más alta de la caldera, la cúpula de vapor, donde se recoge. Desde allí, un regulador controla cuánto vapor sale de la caldera.

A menudo, este vapor "húmedo" pasa por un sobrecalentador. Esto lo hace regresar por unos tubos más grandes en la parte superior de la caldera para secarlo y calentarlo aún más, convirtiéndolo en "vapor sobrecalentado". Este vapor sobrecalentado se envía a los cilindros de la máquina de vapor o, muy rara vez, a una turbina para generar movimiento. Los gases de escape salen por una chimenea y a veces se usan para precalentar el agua fría que entra a la caldera, lo que ayuda a ahorrar energía.

En las locomotoras de vapor, el vapor que sale de los cilindros se dirige hacia la chimenea a través de un tubo de tiro. Esto crea un efecto de succión que aviva el fuego en el fogón, haciendo que la caldera funcione mejor. Las calderas modernas de fábricas usan ventiladores para lograr este mismo efecto.

Un avance muy importante en la locomotora "The Rocket" de Stephenson fue usar muchos tubos de fuego pequeños en lugar de un solo conducto grande. Esto aumentó muchísimo la superficie de contacto para transferir el calor, permitiendo producir vapor mucho más rápido. Sin estos avances, las locomotoras de vapor no habrían podido ser tan potentes.

Tipos de calderas de tubos de fuego

Calderas anteriores

Caldera de Cornualles

La primera caldera de este tipo fue la caldera de Cornualles, diseñada por Richard Trevithick. Era un cilindro horizontal largo con un solo conducto grande donde se hacía el fuego. Debajo de la rejilla del fuego, había un espacio para recoger las cenizas.

Para que funcionara mejor, la caldera solía estar rodeada por una estructura de ladrillos. Los gases calientes salían de la caldera de hierro y se dirigían a una chimenea que estaba al frente. Aunque se consideraba de baja presión (unos 1.7 bares), el diseño cilíndrico permitía una presión más alta que las calderas antiguas. Como el fuego dependía del aire natural, se necesitaba una chimenea alta para asegurar que llegara suficiente oxígeno.

Caldera de Lancashire

La caldera de Lancashire es parecida a la de Cornualles, pero tiene dos grandes conductos tubulares con dos fogones. Fue inventada por William Fairbairn en 1844 para aumentar la superficie del fuego y hacerla más eficiente.

Más tarde, se le añadieron los "tubos de Galloway" (inventados en 1848), que eran tubos de agua que cruzaban los conductos del fuego. Esto aumentaba aún más la superficie de calentamiento. Como eran tubos cortos y anchos, y la caldera seguía usando baja presión, no se considera una caldera de tubos de agua. Los tubos eran cónicos para que fuera más fácil instalarlos.

Caldera marina escocesa

La caldera marina escocesa es muy diferente de las anteriores porque usa muchísimos tubos de diámetro pequeño. Esto permite tener una superficie de calentamiento mucho mayor para el mismo tamaño y peso. El fogón sigue siendo un solo tubo grande, y muchos tubos pequeños se colocan encima. Todos se conectan a una cámara de combustión cerrada dentro de la caldera, de modo que los gases calientes viajan por los tubos de fuego de atrás hacia adelante. Una caja de humos en la parte delantera de estos tubos los conecta con la chimenea. Las calderas escocesas solían tener dos fogones, y las más grandes, tres. En barcos muy grandes, se instalaban varias calderas.

Caldera de locomotora

Una caldera de locomotora tiene tres partes principales: un fogón con doble pared, un "barril de la caldera" horizontal y cilíndrico con muchos tubos de fuego pequeños, y una caja de humos con chimenea para expulsar los gases. Si tiene un sobrecalentador, el barril de la caldera también tiene tubos más grandes para llevar el vapor. El tiro forzado se logra inyectando vapor de escape de los cilindros a través de un tubo de tiro en la caja de humos.

Las calderas de locomotora también se usan en locotractores, apisonadoras de vapor, motores portátiles y otros vehículos de vapor. La forma de la caldera es tan resistente que a menudo se usa como la estructura principal del vehículo, y todas las demás partes, como las ruedas, se montan en ella. En estos casos, los sobrecalentadores son raros y más sencillos que los de las locomotoras de tren.

Las calderas de locomotora también se encuentran en los locomóviles de vapor, que son los antecesores de los camiones modernos. Sin embargo, en estos vehículos, el chasis principal es una estructura de vigas pesadas a la que se une la caldera.

Algunas calderas de locomotoras de tren se hacen más estrechas en el extremo de la caja de humos que en el del fogón. Esto reduce el peso y mejora cómo circula el agua. Muchas locomotoras antiguas del Great Western Railway y del Ferrocarril de Londres, Midland y Escocia fueron diseñadas o modificadas con estas calderas cónicas.

Caldera vertical de tubo de fuego

Una caldera vertical de tubos de fuego, también conocida como "caldera vertical", tiene una forma cilíndrica vertical y contiene varios tubos de humo verticales.

Caldera tubular de retorno horizontal

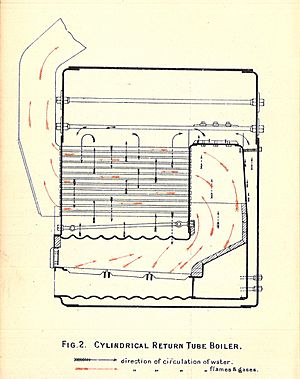

La caldera tubular de retorno horizontal tiene una carcasa cilíndrica horizontal con varios tubos de fuego horizontales. El fogón se encuentra justo debajo de la caldera, generalmente dentro de una estructura de ladrillos.

Caldera de tubo directo tipo almirantazgo

Esta caldera fue muy usada por Gran Bretaña en los primeros acorazados. Para protegerla del fuego enemigo, se colocaba bajo la línea de flotación o bajo una cubierta blindada. Para que cupiera en espacios pequeños, los tubos salían directamente del fogón, dejando el hogar en el medio. Por eso, su diámetro era mucho menor que el de la caldera escocesa. No fue muy exitosa porque las partes superiores del fogón se sobrecalentaban fácilmente, y la expansión desigual de las partes de la caldera causaba problemas. Además, la circulación del agua era débil, lo que acortaba la vida útil de estas calderas.

Caldera de inmersión

Es una caldera de tubo de fuego de un solo paso, desarrollada en los años 40. Solo tiene tubos de fuego, que funcionan como horno y cámara de combustión a la vez. Usa múltiples quemadores que inyectan aire y gas natural premezclados a presión. Su diseño reduce el estrés por calor y no necesita ladrillos especiales resistentes al calor.

Variaciones y mejoras

Tubos de agua adicionales

A veces, las calderas de tubos de fuego también incluyen tubos de agua para aumentar la superficie de calentamiento. Por ejemplo, una caldera de Cornualles puede tener varios tubos de agua que cruzan el conducto del fuego. Una caldera de locomotora con un fogón ancho puede tener tubos en forma de arco o "sifones térmicos".

Con el tiempo, se descubrió que colocar una pared de ladrillos resistentes al calor dentro del fogón ayudaba a dirigir los gases calientes hacia la parte superior antes de que entraran en los tubos de fuego. Esto hacía que el calentamiento fuera más uniforme y eficiente. Para sostener estos ladrillos, se usaban soportes metálicos que, para evitar que se quemaran, se hacían con tubos de agua. Estos tubos llevaban agua fría de la parte inferior de la caldera, que subía al calentarse, enfriando el metal y evitando que se dañara.

Otra forma de aumentar la superficie de calentamiento era hacer que los tubos de la caldera tuvieran estrías internas.

No todas estas calderas producen vapor; algunas están diseñadas solo para calentar agua a presión.

Llama inversa

Algunas calderas modernas usan un diseño de "llama inversa". En este sistema, el quemador dispara el fuego hacia un horno cerrado, y los gases calientes regresan sobre sí mismos. Esto hace que la caldera sea más compacta y necesite menos tuberías.

Caldera "empaquetada"

El término "caldera empaquetada" se refiere a las calderas de calefacción para casas que se entregan ya montadas de fábrica. Esto incluye el aislamiento, los paneles eléctricos, las válvulas, los medidores y los quemadores. Esto es más económico que montar la caldera pieza por pieza en el lugar. Las calderas parcialmente montadas solo se usan cuando hay problemas de espacio, como en sótanos con escaleras estrechas.

Seguridad en las calderas

Las calderas de tubos de fuego son recipientes a presión, por lo que necesitan varias medidas de seguridad para evitar accidentes. Una explosión de una caldera puede ser muy peligrosa.

- Válvulas de seguridad: Liberan vapor antes de que la presión dentro de la caldera sea demasiado alta.

- Obturadores fusibles: Son piezas que se derriten a una temperatura más baja que las paredes del fogón. Si el nivel del agua es demasiado bajo y el fogón se calienta demasiado, el obturador se derrite y el vapor escapa ruidosamente, avisando a los operadores del peligro.

- Refuerzos o tensores: Son piezas que unen el fogón y la carcasa de la caldera para evitar que se deformen. Como la corrosión puede quedar oculta, estos soportes pueden tener pequeños agujeros llamados "reveladores" que permiten ver si hay problemas antes de que sea peligroso.

La caldera del coche Stanley Steamer tenía cientos de tubos más débiles que la carcasa exterior. Esto hacía que, si había un problema, los tubos fallaran y tuvieran fugas mucho antes de que la caldera pudiera explotar. Por eso, en casi 100 años, ninguna caldera Stanley ha explotado.

Economía y eficiencia

Ciclos de encendido y apagado

Cada vez que una caldera se enciende y se apaga, puede perder eficiencia. Al encenderse, la combustión no es tan eficiente hasta que se estabiliza. Al apagarse, la chimenea sigue sacando aire caliente, enfriando la caldera.

Para reducir estos ciclos y mejorar la eficiencia:

- Las calderas que pueden ajustar su potencia (modulables) pueden funcionar más tiempo a la potencia necesaria, en lugar de encenderse y apagarse a toda potencia.

- Se pueden ajustar los termostatos para que la caldera se encienda y apague con mayores diferencias de temperatura.

- En calderas que no son de condensación, se debe asegurar que la temperatura mínima del agua que regresa a la caldera esté entre 54°C y 66°C para evitar la corrosión.

- Se deben configurar tiempos mínimos de apagado de entre 8 y 15 minutos.

Calderas de condensación

Las calderas de condensación son más eficientes (entre 84% y 92%) que las calderas normales (entre 70% y 75%). Esto se debe a que aprovechan el calor del vapor de agua en los gases de combustión. El agua condensada es ácida y debe ser neutralizada antes de desecharla.

La mayor eficiencia de las calderas de condensación no siempre se aprovecha al máximo. Para calentar agua para uso doméstico, a menudo se necesita una temperatura más alta en la caldera, lo que impide una condensación efectiva. En climas fríos, los radiadores a veces no son lo suficientemente grandes para calentar el edificio a bajas temperaturas, por lo que la caldera aumenta su temperatura, reduciendo la condensación.

Mantenimiento

Las calderas de vapor de ferrocarril de alta presión necesitan un mantenimiento muy cuidadoso para ser seguras.

Inspección diaria

Todos los días se deben revisar las placas de los tubos, los obturadores fusibles y los soportes del fogón para ver si hay fugas. También hay que asegurarse de que los accesorios de la caldera, como los medidores y los sistemas de alimentación de agua, funcionen correctamente. La presión del vapor debe compararse con la indicación del manómetro y comprobar que las válvulas de seguridad se abren a la presión correcta.

Lavado

La vida útil de una caldera de locomotora se alarga mucho si no se enfría y calienta constantemente. Antes, una locomotora se mantenía con vapor durante unos ocho a diez días, y luego se dejaba enfriar para lavarla con agua caliente. Hoy en día, las locomotoras conservadas no se mantienen con vapor continuamente, y se recomienda lavarlas cada quince a treinta días, aunque los intervalos pueden variar hasta 180 días.

El proceso de lavado comienza con una "purga" mientras la caldera aún tiene algo de presión. Luego se drena toda el agua por unos "pozos de barro" en la base del fogón y se quitan todos los "tapones de lavado". La cal y los depósitos se quitan con un chorro de agua a alta presión y varillas de metal blando, como el cobre. Las zonas donde se acumula más cal, como la parte superior del fogón y los espacios estrechos alrededor, reciben atención especial. El interior de la caldera se inspecciona a través de los agujeros de los tapones para comprobar los tubos de fuego, el fogón y los soportes, y para ver si hay picaduras o grietas. Las llaves, los tubos de vidrio de medida y los obturadores fusibles deben estar limpios de cal. Si el núcleo de un obturador fusible muestra signos de haberse quemado, debe cambiarse de inmediato.

Al volver a montar la caldera, hay que asegurarse de que los tapones roscados se pongan en sus agujeros originales para no dañar las roscas. Las juntas de las puertas de lodos, si eran de asbesto, deben cambiarse, pero las de plomo pueden reutilizarse, siguiendo instrucciones especiales para manejar estos materiales. Hoy en día, muchas calderas usan materiales sintéticos seguros para altas temperaturas en las juntas. En grandes talleres, las calderas lavadas se rellenaban con agua muy caliente de una fuente externa para que la locomotora pudiera volver a funcionar más rápido.

Revisiones periódicas

Normalmente se hace una inspección anual. Esto implica quitar y revisar los accesorios externos, como los inyectores, las válvulas de seguridad y el manómetro. Las tuberías de cobre a alta presión pueden volverse frágiles con el uso, por lo que a veces es necesario calentarlas y enfriarlas (recocerlas) antes de volver a colocarlas. También se puede pedir una prueba de presión hidráulica de la caldera y las tuberías.

Revisión general

En el Reino Unido, el tiempo máximo entre revisiones completas es de diez años. Una revisión completa significa que la caldera se quita del chasis de la locomotora y se le retira el revestimiento. Todos los tubos de fuego se desmontan para revisarlos o cambiarlos, al igual que todos los accesorios. Antes de que la máquina vuelva a usarse, un experto cualificado debe verificar que la caldera está en buen estado y emitir un certificado de seguridad válido por diez años.

Véase también

En inglés: Fire-tube boiler Facts for Kids

En inglés: Fire-tube boiler Facts for Kids