Centro tinajero de Lucena para niños

El Centro tinajero de Lucena en la provincia de Córdoba (España) es un lugar muy importante donde se fabrican tinajas. Tiene una larga tradición y produce muchas de estas grandes vasijas de barro en la región de Andalucía. Sigue funcionando activamente en la actualidad.

Contenido

Historia de las Tinajas de Lucena

¿Cuándo se hicieron famosas las tinajas de Lucena?

En un libro antiguo llamado Diccionario geográfico-estadístico-histórico (escrito entre 1846 y 1850) por Pascual Madoz, ya se hablaba del centro de tinajas de Lucena. Se decía que proveía tinajas a todas las bodegas de Andalucía. Fabricaban tinajas muy grandes, de hasta 500 o 600 arrobas (una medida de volumen).

Estas tinajas se usaban mucho en bodegas de vino, fábricas de aceite y otras industrias que producían vino, vinagre y otros productos. Lucena tuvo su mejor época de producción cuando otros centros importantes de tinajas en España, como Villarrobledo o Montilla, empezaron a producir menos o desaparecieron.

¿Cómo se fabrican las tinajas?

El proceso para hacer una tinaja es largo y tiene muchos pasos. En general, es similar a las técnicas que se han usado durante siglos en otros lugares de España donde se fabrican tinajas.

El lugar de trabajo del alfarero

Las fábricas de tinajas de Lucena, llamadas tinajerías, estaban en el barrio de San Roque. Formaban parte de las casas, patios y corrales de cada familia de alfareros. Los espacios principales eran:

- La nave del alfar: Aquí se modelaban y secaban las piezas.

- Un almacén para el barro: A veces, una media tinaja enterrada servía para guardar el barro.

- Al aire libre: El horno y la zona para el secado final.

El barro especial de Lucena

Tradicionalmente, los alfareros de Lucena usaban arcillas de la zona. Las mezclaban con tosquizo, que es polvo de ladrillo. Esto ayuda a que el barro sea más fuerte. También añadían un poco de un mineral de la cercana zona minera de Linares y arena.

La mejor arcilla para las tinajas se llamaba barro hondo. Otra arcilla, el barro alto, se usaba para hacer cántaros (recipientes para líquidos) y ladrillos.

La técnica de modelado: el urdido

Lo más interesante de hacer tinajas es que se modelan completamente a mano. No se usa el torno de alfarero, porque las piezas son demasiado grandes. Se utiliza una técnica llamada urdido.

La experta Natacha Seseña describe los pasos:

- Se empieza sobre una base de barro cocido llamada abertín o banquillo. Esta base tiene forma de cono invertido.

- El alfarero va dando vueltas alrededor de la base, levantando la pieza poco a poco.

- Se usan churros de barro (rollos largos y finos) que se van uniendo.

- Primero se forma la olla o panza, que parece media cáscara de huevo gigante.

- Luego se añade la tabla o cuello, que termina en el rostro o boca de la tinaja. En las tinajas tradicionales de Lucena, la boca termina en pico.

- Como esta forma de pico era inestable, las tinajas se enterraban o se empotraban en el suelo o en estructuras de madera en las fábricas de aceite y bodegas.

- Si una tinaja salía con algún defecto y no servía para su propósito original, se reciclaba. Se cortaba una parte y se usaba como pila para lavar o como bebedero para animales.

El horno: un gigante de ladrillo

El horno es una estructura muy impresionante por su tamaño y capacidad. Puede meter tinajas muy grandes. Estos hornos se construyen con ladrillo especial que resiste el calor, unido con arcilla. Tienen forma de cubo por fuera y cilíndrica por dentro, con una cúpula en la parte superior.

El interior del horno tiene varios niveles:

- La caldera: Es la parte más baja y está semienterrada. Se comunica con el exterior por una abertura llamada boquina.

- La cámara: Está sobre la caldera, tiene una puerta grande para meter las tinajas.

- La capilla o cúpula: En la parte de arriba, tiene cinco aberturas para que salga el humo: el almofrez central y cuatro piqueras laterales.

Meter las tinajas grandes en el horno era un trabajo muy duro y se hacía a mano. Se usaba una soga gruesa de esparto con varios cabos, llamada manija, sostenida por varios hombres. Las tinajas se colocaban boca abajo, y los espacios entre ellas se rellenaban con vasijas más pequeñas. Al principio, se usaba leña de olivo como combustible.

El vidriado interior: un toque brillante

Antiguamente, el interior de las tinajas se cubría con "pez rubia" (un tipo de brea). Pero desde principios del siglo XX, se empezó a usar un barniz especial para el interior, los bordes y el cuello de la tinaja. Este barniz se hacía con un mineral de Linares y tierra. Le daba a la pieza un aspecto brillante, resistente y de color dorado, como la miel.

Esta operación es muy delicada y debe hacerse rápido para que la tinaja no se dañe con la humedad del barniz. Para saber si el barniz se había endurecido bien, se metía un corcho con un alambre en la vasija. Si se encendía, indicaba que el barniz estaba listo. Otros utensilios para este proceso eran la almágena (un recipiente grande para mezclar el mineral) y la cuba (un cubo de hojalata). Para aplicar el barniz, se usaba un escobín hecho de palmito o algo similar.

Herramientas del alfarero

La tradición oral ha conservado un refrán que nombra las herramientas que usaban los alfareros para hacer estas grandes vasijas de barro:

Si quieres niña saber

los trastes de un tinajero

apunta niña: la palilla,

el pico, el masuelo y la zapatilla.

- La palilla: Una paleta con mango largo, más gruesa en un extremo. También había una media palilla. Se usaban para afinar los bordes, regular el grosor y hacer detalles finos.

- La cuchilla: Media hoz que se usaba para recortar y retocar el barro seco.

- El pico: Una piqueta de hierro que se usaba si la pieza ya estaba muy seca.

- La zapatilla: Junto con trapos o tiras de cuero, se usaba para afinar los bordes y dar brillo a la vasija.

El largo proceso de secado

El secado es la parte más larga de la fabricación de una tinaja, debido a su gran tamaño. Mientras se modela, hay que esperar (entre un día y una semana) a que cada etapa se "cuaje" o se seque un poco. Así, las paredes que se van levantando pueden sostener la siguiente parte del trabajo. Las tinajas grandes necesitaban unas siete etapas de modelado, con varias paradas para el secado intermedio.

Según el calendario tradicional, el modelado y secado comenzaban a finales de octubre o principios de noviembre. Terminaban en junio del año siguiente, con las tinajas a la sombra en el mismo lugar donde se habían modelado. Después, pasaba un tiempo hasta un último secado al sol el mismo día en que se les aplicaba el barniz, justo antes de meterlas en el horno para cocerlas. Esto solía coincidir con la festividad de la Virgen del Carmen, el 16 de julio.

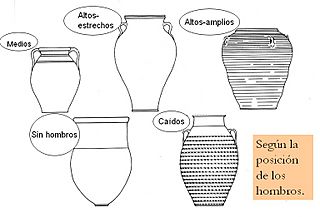

Las "hermanas pequeñas": las orzas

Además de las tinajas, la alfarería de Lucena también es famosa por las orzas de matanza. Estas son vasijas más pequeñas y se distinguen hasta siete tamaños diferentes, cada uno con su propio nombre: arrobera, cuartillera, pastoril, perrenga grande, perrenga chica, orza chica y levaudera.

Todas las orzas están vidriadas, tienen una forma redondeada y dos asas, con un borde resaltado. Las más pequeñas se decoran con un diseño de plantas, y las grandes con un ramo. El dibujo es sencillo, pero muy bonito, y se hace con colores como verde de cobre, manganeso marrón y ocre.

Galería de imágenes

-

Varios tipos de tinaja en un parador turístico de carretera en 2012, cerca de Guarromán (Jaén, España).