Análisis de elementos finitos para niños

El análisis por elementos finitos (conocido como FEA por sus siglas en inglés) es una técnica de simulación por computadora muy útil en la ingeniería. Utiliza un método matemático llamado método de los elementos finitos (FEM).

Existen muchos programas de computadora para hacer FEA, algunos son gratuitos y otros son de pago. Esta técnica ayuda a los ingenieros a entender cómo se comportarán los objetos y estructuras bajo diferentes condiciones.

Contenido

¿Qué es el Análisis por Elementos Finitos (FEA)?

El FEA es como un "laboratorio virtual" donde los ingenieros pueden probar sus diseños sin tener que construir prototipos físicos. Imagina que quieres saber cómo se doblará un puente bajo el peso de muchos coches. En lugar de construir el puente y cargarlo, puedes usar FEA para simularlo en una computadora.

Para hacer esto, el FEA divide el objeto (como el puente) en muchas partes pequeñas, llamadas "elementos". Cada elemento es simple y fácil de analizar. Luego, el programa aplica las leyes de la física a cada uno de estos elementos. Finalmente, junta los resultados de todos los elementos para ver cómo se comporta el objeto completo.

¿Quién inventó el FEA y cuándo?

La idea matemática detrás del análisis por elementos finitos fue desarrollada en 1943 por Richard Courant. Él usó métodos numéricos para encontrar soluciones aproximadas a problemas complejos.

Desde el punto de vista de la ingeniería, el FEA se desarrolló más tarde. Surgió de la necesidad de analizar estructuras complejas, especialmente en la industria de la aviación en el Reino Unido. A finales de los años 50, ya se conocían los conceptos clave de cómo funciona el FEA. La demanda de la NASA (la agencia espacial de Estados Unidos) impulsó el desarrollo de programas de FEA, como NASTRAN, en 1965.

¿Para qué se usa el FEA?

El FEA se usa para predecir cómo se comportarán los objetos en el mundo real. Es muy común para calcular las fuerzas y los movimientos en sistemas mecánicos. Por ejemplo, puede mostrar dónde se concentrará la tensión en una pieza de metal o cuánto se moverá una estructura bajo una carga.

Además, el FEA se usa en muchas otras áreas, como:

- Transferencia de calor: Para ver cómo el calor se mueve a través de un objeto.

- Dinámica de fluidos: Para estudiar cómo se mueven los líquidos y gases.

- Electromagnetismo: Para analizar campos eléctricos y magnéticos.

El FEA es muy útil para sistemas complejos que son difíciles de calcular con métodos tradicionales.

¿Cómo ayuda el FEA en el diseño de vehículos?

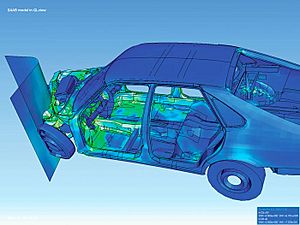

En la industria de vehículos, el FEA es fundamental. Permite a los ingenieros simular cómo se comportará un vehículo en diferentes situaciones. Por ejemplo, pueden probar cómo se deforma un coche en un impacto o cómo se siente la vibración al conducir.

¿Por qué es importante el modelado dinámico?

Hoy en día, hay una gran necesidad de usar el FEA para el "modelado dinámico". Esto significa simular cómo se comportan los objetos cuando están en movimiento o cuando las fuerzas cambian con el tiempo. Es más realista que el análisis estático (que solo considera objetos en reposo).

El modelado dinámico, junto con el "modelado de ensambles", permite simular cómo interactúan diferentes partes de un vehículo. Por ejemplo, cómo se conectan las ruedas, los ejes y el motor, y cómo se mueven entre sí. Esto ayuda a los ingenieros a diseñar vehículos más seguros y eficientes.

¿Cómo se usa el FEA en la industria de camiones?

La industria de camiones también usa cada vez más el análisis por elementos finitos en su proceso de diseño. Sin embargo, es un poco diferente a la industria automotriz. Los camiones tienen muchas configuraciones posibles (diferentes tipos de carrocerías, remolques, etc.), lo que hace que el proceso de diseño sea más complejo.

Aunque la industria de camiones todavía usa mucho la filosofía de "prueba y error", el FEA está ganando importancia. Ayuda a los ingenieros a mejorar los diseños y a reducir la necesidad de hacer muchas pruebas físicas costosas.

Programas de FEA populares

Existen varios programas de computadora que se usan para realizar análisis por elementos finitos:

- ANSYS

- CAELINUX

- Nastran/Patran

- Dlubal RFEM

- Solidworks

- Intact-solutions

Véase también

En inglés: Finite element method Facts for Kids

En inglés: Finite element method Facts for Kids

- Método de los elementos finitos en la mecánica estructural

- Método de los elementos finitos

- Método de Rayleigh-Ritz

- Métodos de Meshfree