Perforación para niños

La perforación es un proceso muy común que se usa para hacer agujeros redondos en diferentes materiales, como metal, madera o roca. Para esto, se utiliza una herramienta especial llamada broca. La broca gira muy rápido y se presiona contra el material, cortando pequeños trozos llamados virutas para formar el agujero.

En la perforación de roca, a veces el agujero no se hace solo girando la broca. En cambio, se usa un movimiento de martilleo rápido y repetido para romper la roca. Esto puede hacerse desde fuera del agujero (con un taladro de martillo superior) o desde dentro (con un taladro de fondo).

Aunque es raro, existen brocas especiales que pueden hacer agujeros con formas diferentes a la redonda, ¡incluso cuadradas!

¿Cómo funciona la perforación?

Cuando se perfora un agujero, suele tener un borde limpio por donde entra la broca y, a veces, pequeñas rebabas (bordes ásperos) por donde sale. El interior del agujero a menudo tiene marcas en espiral.

La perforación puede cambiar un poco las propiedades del material alrededor del agujero. Por ejemplo, puede dejar pequeñas tensiones o una capa muy fina de material alterado en la superficie. Para evitar problemas como la corrosión o que se formen grietas, a veces se realiza un proceso de acabado después de perforar.

Las virutas, que son los trozos de material que se cortan, salen por las ranuras de la broca. Pueden ser largas y en espiral o pequeñas escamas, dependiendo del material. Si las virutas son largas, suele significar que el material es fácil de trabajar.

Es mejor perforar los agujeros de forma recta, es decir, perpendicularmente a la superficie del material. Esto ayuda a que la broca no se desvíe. Cuanto más largo sea el agujero en comparación con su diámetro, más fácil es que la broca se desvíe. Para evitar esto, se pueden usar varias técnicas:

- Hacer una marca o un pequeño agujero guía antes de empezar a perforar.

- Usar una plantilla de perforación con una guía para la broca.

La superficie del agujero puede quedar más o menos lisa. Los cortes de acabado dejan una superficie muy suave, mientras que los cortes más rápidos pueden dejarla más áspera.

A menudo se usa un fluido de corte para enfriar la broca, hacer que dure más, mejorar la velocidad de perforación y ayudar a que las virutas salgan. Este líquido se puede aplicar inundando la pieza o con un rocío.

Hay muchos tipos de brocas, y es importante elegir la adecuada para cada trabajo. Algunas brocas pueden hacer agujeros de varios diámetros, otras son para agujeros grandes, y algunas ayudan a manejar mejor las virutas.

Perforación de guía

La perforación de guía, o taladrado puntual, sirve para hacer un pequeño agujero que actúa como punto de partida y guía para el agujero final. Solo se perfora una parte del agujero, lo suficiente para que la siguiente broca empiece en el lugar correcto.

Perforación central

Una broca de centro es una herramienta con dos ranuras que se usa para hacer agujeros centrales con una forma especial (avellanado). Estos agujeros son útiles para sujetar piezas en máquinas como tornos.

Perforación de agujeros profundos

Se considera perforación de agujeros profundos cuando el agujero es más de diez veces más profundo que su diámetro. Para este tipo de agujeros, se necesita equipo especial que asegure que el agujero sea recto y preciso. También es importante que el agujero sea redondo y tenga un buen acabado.

Existen varios métodos para perforar agujeros profundos, como el taladrado con pistola o el taladrado BTA. Estos métodos se diferencian en cómo entra el líquido refrigerante y cómo se eliminan las virutas. A menudo, se usan técnicas como hacer girar la herramienta y la pieza en direcciones opuestas para lograr la rectitud necesaria. También hay otras técnicas como el trepanado o el bruñido. Una tecnología más reciente es la perforación por vibración, que rompe las virutas con pequeñas vibraciones controladas de la broca, facilitando su eliminación.

Se usan sistemas de alta tecnología para controlar la fuerza, el par (la fuerza de giro) y las vibraciones. Las vibraciones son un problema importante en la perforación de agujeros profundos, ya que pueden romper la broca. A menudo se usa un líquido refrigerante especial para este tipo de perforación.

Perforación con pistola

La perforación con pistola se inventó para hacer los cañones de las armas y se usa para agujeros profundos y de diámetro pequeño. La profundidad puede ser hasta 300 veces mayor que el diámetro. La clave de estas brocas es que se centran solas, lo que permite hacer agujeros muy profundos y precisos. Las brocas giran como las brocas normales, pero tienen unas almohadillas que se deslizan por la superficie del agujero, manteniendo la broca centrada. Se suele perforar a altas velocidades y con poca presión.

Trepanado

El trepanado se usa para hacer agujeros grandes (hasta 915 mm de diámetro) cuando una broca normal no es práctica. Esta técnica corta un disco sólido de material, como si usaras un compás de dibujo. Se usa en materiales planos como láminas de metal, granito o vigas. También puede ser útil para hacer ranuras donde se insertan sellos, como las juntas tóricas.

Microperforación

La microperforación se refiere a hacer agujeros muy pequeños, de menos de 0,5 mm. Perforar agujeros tan diminutos es un desafío porque no se pueden usar brocas con refrigerante interno y se necesitan velocidades de giro muy altas (más de 10.000 revoluciones por minuto).

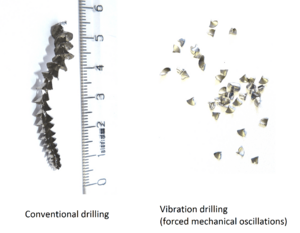

Perforación por vibración

La perforación por vibración es una técnica donde la broca vibra ligeramente hacia adelante y hacia atrás mientras gira. Esto ayuda a que las virutas se rompan en trozos pequeños y se eliminen fácilmente.

Existen diferentes tipos de sistemas de perforación por vibración. Algunos usan la vibración natural de la herramienta, mientras que otros usan sistemas especiales para generar y controlar las vibraciones. Esta tecnología es muy útil para perforar agujeros profundos, en materiales compuestos (como los usados en aviones) o para perforar en seco (sin lubricante). En general, hace que la perforación sea más confiable y controlada.

Perforación orbital

La perforación orbital, también conocida como interpolación de círculos, es un proceso para crear agujeros usando máquinas de corte.

En la perforación orbital, la herramienta de corte gira sobre su propio eje y, al mismo tiempo, se mueve en un círculo alrededor del centro del agujero que se quiere hacer. La herramienta también puede moverse hacia abajo para perforar o hacia los lados para hacer una abertura.

Al ajustar el tamaño del círculo que hace la herramienta, se puede usar una misma broca para hacer agujeros de diferentes diámetros. Esto significa que se necesitan menos tipos de herramientas.

La perforación orbital tiene varias ventajas sobre la perforación tradicional. La broca ejerce menos fuerza, lo que resulta en agujeros sin rebabas en metales. Cuando se perforan materiales compuestos, ayuda a evitar la delaminación (separación de las capas).

Materiales y perforación

Perforación en metal

Cuando se perfora metal, las virutas suelen subir por las ranuras de la broca y salir del agujero. Si el agujero es muy profundo o la broca no se retira lo suficiente, las virutas pueden acumularse. A veces se usa un líquido de corte para ayudar a que las virutas salgan, enfriar la broca y hacer que dure más. Este líquido puede introducirse por agujeros en la broca, como en las brocas de pistola.

Al cortar aluminio, el líquido de corte ayuda a que el agujero sea suave y preciso, y evita que el metal se pegue a la broca. Al cortar latón u otros metales blandos, a veces se afila el borde de la broca de una forma especial para evitar que el metal se "agarre" y la broca corte de forma irregular.

Para agujeros profundos y con mucha presión, se usan brocas con canales internos por donde se bombea lubricante directamente a la punta. Esto es común en máquinas automáticas donde la pieza gira en lugar de la broca.

En las máquinas de control numérico por ordenador (CNC), se usa un proceso llamado "perforación de picoteo" para evitar que las virutas se acumulen en agujeros profundos. La broca avanza un poco, se retira, y repite este movimiento hasta terminar el agujero. Una versión más rápida de esto, llamada "perforación de picoteo de alta velocidad", solo retira la broca ligeramente.

Cuando no se puede llevar el material a una máquina CNC, se usan máquinas de perforación con base magnética. Estas máquinas pueden perforar en horizontal o incluso en el techo. Son muy usadas en la construcción, la fabricación, la industria naval y la del petróleo y gas.

Perforación en madera

Como la madera es más blanda que la mayoría de los metales, perforarla es más fácil y rápido. No se necesitan líquidos de corte. Los principales desafíos son hacer agujeros limpios por donde entra y sale la broca, y evitar que la madera se queme. Para evitar que se queme, se usan brocas afiladas y una velocidad de corte adecuada.

Las brocas helicoidales que se usan para metal también funcionan bien en madera, pero pueden astillar la madera al entrar y salir. Para trabajos de carpintería fina, donde la calidad del agujero es importante, existen brocas especializadas como las brocas de punta de espiga, las brocas Forstner y las sierras de perforación. Para minimizar el astillado, se puede colocar un trozo de madera detrás de la pieza que se está perforando.

Es más fácil empezar agujeros en la madera, ya que la broca se puede colocar con precisión empujándola un poco para hacer una pequeña marca. Así, la broca no se desviará.

Otros materiales

Algunos materiales como los plásticos, otros no metálicos y ciertos metales, pueden calentarse mucho al perforar. Esto puede hacer que se expandan y que el agujero quede más pequeño de lo deseado.

Galería de imágenes

Véase también

En inglés: Drilling Facts for Kids

En inglés: Drilling Facts for Kids