Convertidor metalúrgico para niños

Un convertidor es como un horno especial que se usa en la industria para transformar metales fundidos. Imagina que es un gran recipiente donde se realizan reacciones químicas para purificar un metal que está muy caliente y líquido.

Este horno tiene un revestimiento interior hecho de materiales que resisten mucho el calor. Dentro, se coloca el metal fundido y se le inyecta aire o un gas especial a presión. Esto provoca una reacción que libera calor y ayuda a eliminar las impurezas del metal.

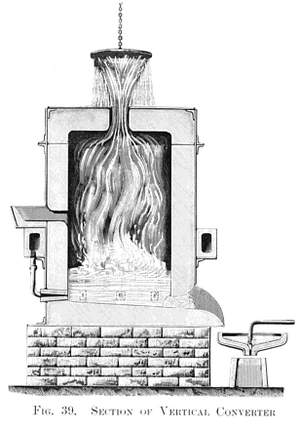

Los convertidores pueden tener diferentes formas y tamaños. Algunos son verticales y otros horizontales, pero la mayoría son cilíndricos. Tienen una abertura en la parte superior para cargar los materiales y pueden inclinarse o girar para recibir el metal y luego descargarlo una vez que está listo.

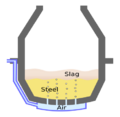

La purificación se logra al hacer que algunos elementos no deseados del metal se oxiden. Esto significa que reaccionan con el gas inyectado y se convierten en otras sustancias. Estas impurezas pueden flotar y formar una capa llamada escoria, o convertirse en gases que se escapan. Así, el metal queda mucho más puro.

Contenido

Historia de los Convertidores

El convertidor Bessemer fue inventado en la década de 1850 por Henry Bessemer. Fue el primer horno diseñado para transformar el arrabio (un tipo de hierro con muchas impurezas) en acero líquido. Antes de esto, el proceso de purificación se hacía con el metal en estado sólido. El invento de Bessemer fue tan innovador que se creó un nuevo nombre para este tipo de máquinas. Desde entonces, todos los aparatos que purifican metales fundidos de forma similar se llaman convertidores.

Existen dos tipos principales de convertidores históricos:

Convertidores Tipo Bessemer

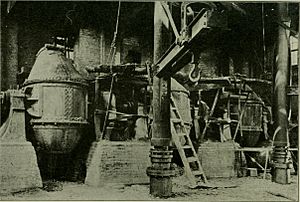

Estos convertidores son recipientes de acero con forma de pera, cubiertos por dentro con materiales resistentes al calor. Tienen un sistema que inyecta aire, oxígeno u otro gas a presión por debajo del metal fundido. Henry Bessemer lo inventó en 1855 para convertir arrabio en acero. Más tarde, Sidney Thomas lo mejoró en 1877 para poder purificar hierro que contenía mucho fósforo.

El convertidor Bessemer puede inclinarse para cargar el metal y luego para vaciar el acero ya listo. Mientras el proceso de purificación ocurre, el convertidor permanece en posición vertical. Este proceso es muy rápido y genera mucho calor, lo que hace que sea un poco difícil controlar con mucha precisión la composición final del metal.

Convertidores Tipo Martin-Siemens

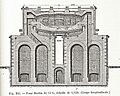

Estos son un tipo diferente de hornos, llamados hornos de reverbero, que fueron mejorados por Carl Wilhelm Siemens en 1857 y por Pierre-Émile Martin en 1865. Su diseño permite que los gases calientes generados en el proceso se reutilicen, lo que los hace más eficientes.

El horno Martin-Siemens está construido con ladrillos especiales que resisten el calor y tiene varias cámaras. Las reacciones químicas que purifican el metal ocurren de forma más lenta y necesitan que se les añada calor de un combustible. La ventaja de este proceso más lento es que permite controlar con mucha más precisión la composición del metal, lo que resulta en un acero de mayor calidad.

Evolución de los Convertidores Modernos

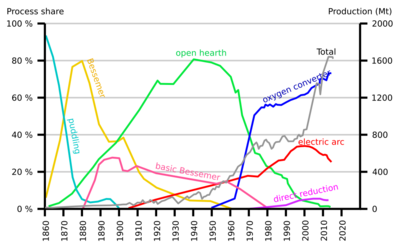

En la industria del acero, los convertidores tipo Bessemer y Thomas evolucionaron con la llegada de los convertidores que usan oxígeno puro. Los hornos Martin-Siemens, que podían purificar hierro y reciclar chatarra, fueron reemplazados por los hornos de arco eléctrico, que se usan principalmente para reciclar chatarra.

Hoy en día, algunos tipos de convertidores son:

- Convertidores de soplado de fondo: Inyectan gas por la parte de abajo usando boquillas especiales. Este método es efectivo, pero difícil de controlar y se está usando menos.

- Convertidores de soplado lateral: Como el convertidor Kaldo, que gira como una hormigonera para mezclar el acero líquido. Este tipo ya no se usa mucho por su alto costo de mantenimiento.

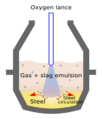

- Convertidores con soplado desde arriba: Estos son los más comunes hoy en día. Se inspiraron en el tipo LD (Linz-Donawitz), desarrollado en 1952. El gas se inyecta desde arriba con una lanza, y la mezcla del metal se logra por la propia reacción química.

- Tipo AOD (Argon Oxygen Decarburization): Es una variación del tipo LD, usada para producir aceros inoxidables. En este convertidor, el oxígeno se mezcla con argón en diferentes proporciones.

Convertidores en la Metalurgia de Metales No Ferrosos

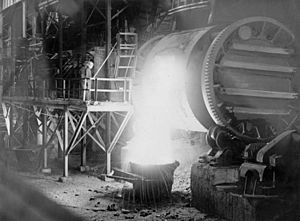

El convertidor Manhès-David fue creado en la década de 1870 por el francés Pierre Manhès y su ingeniero Paul David. Se usó para purificar las "matas" de cobre, que son mezclas de sulfuros de cobre y hierro.

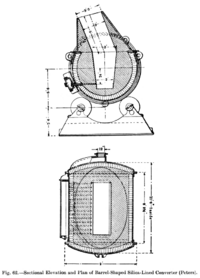

Este convertidor se inspiró en el Bessemer, pero se adaptó para oxidar con aire los elementos no deseados (como el hierro y el azufre) en la mata de cobre. La principal diferencia es que este convertidor tiene forma de cilindro horizontal con boquillas a los lados.

En 1905, los estadounidenses William H. Peirce y Elias Anton Cappelen Smith mejoraron mucho su rendimiento al cambiar el revestimiento interior. Hoy en día, los convertidores Peirce-Smith se usan en la mayoría de la producción de cobre y en una gran parte de la extracción de níquel.

Cuando se usa un convertidor Peirce-Smith, se le añade la mezcla fundida de sulfuros de cobre y hierro. Primero, se agregan materiales como sílice para que el hierro se convierta en escoria, y se inyecta aire para que el azufre se transforme en un gas. Una vez que el hierro y otras impurezas se eliminan, se sigue inyectando aire para quitar todo el azufre. Al final, queda cobre casi puro, llamado "cobre blister", que luego se puede purificar aún más.

Galería de imágenes

Véase también

En inglés: Converting (metallurgy) Facts for Kids

En inglés: Converting (metallurgy) Facts for Kids

- Afino

- Historia de la siderurgia

- Fabricación del acero

- Convertidor Bessemer

- Convertidor Thomas

- Convertidor Kaldo

- Acería de oxígeno básico

- Horno de solera

- Acería

- Gas de convertidor

- Procedimiento Manhès-David

- Convertidor Peirce-Smith