Laminación para niños

La laminación es un proceso industrial muy importante que se usa para cambiar la forma de los metales y otros materiales. Imagina que tienes una pieza de metal gruesa y quieres hacerla más delgada, como una lámina o una chapa. La laminación logra esto al pasar el material entre dos o más rodillos que giran y lo aprietan con mucha fuerza. Es como estirar una masa con un rodillo de cocina, pero a una escala gigante y con metales.

Este proceso funciona mejor con materiales que son maleables, es decir, que se pueden deformar sin romperse. La máquina que hace esto se llama laminador o tren de laminado.

La laminación se puede hacer de dos maneras principales:

- Laminación en caliente: Se hace cuando el metal está muy caliente, a una temperatura tan alta que el material se vuelve más fácil de moldear.

- Laminación en frío: Se realiza a temperatura ambiente o más baja, lo que hace que el metal sea más fuerte y tenga una superficie más lisa.

Contenido

Historia de la laminación

Orígenes y primeros avances

Los primeros diseños de máquinas para laminar metales se atribuyen a Leonardo da Vinci en sus dibujos. Sin embargo, los primeros laminadores rudimentarios, que funcionaban con principios similares, se encontraron en Oriente Medio y el sur de Asia, ¡hace más de 2600 años!

En Europa, los primeros laminadores de corte llegaron a Inglaterra desde lo que hoy es Bélgica en 1590. Estas máquinas tomaban lingotes de hierro y los pasaban entre rodillos para formar placas. Luego, otras máquinas con rodillos especiales cortaban esas placas en barras de hierro.

Alrededor de 1670, se hicieron los primeros experimentos para laminar hierro y fabricar hojalata. En 1697, John Hanbury construyó un taller en Pontypool, Inglaterra, con una máquina para laminar "placas Pontypool", un tipo de chapa negra. Más tarde, se empezó a recubrir y laminar láminas delgadas de hierro para hacer hojalata.

Innovaciones en el siglo XVIII

En 1759, Thomas Blockley de Inglaterra obtuvo una patente para pulir y laminar metales. Poco después, en 1766, Richard Ford, también de Inglaterra, patentó el primer laminador en tándem. Este laminador era especial porque el metal se laminaba en varias etapas seguidas en la misma máquina, lo que era muy eficiente.

El ingeniero sueco Christopher Polhem también escribió sobre los laminadores en 1761, destacando cómo estas máquinas podían ahorrar mucho tiempo y trabajo al producir muchas barras al mismo tiempo.

La laminación moderna

La forma actual de la laminación en caliente se debe en gran parte a Henry Cort, un británico que patentó su proceso en 1783. Por su gran impacto en la industria, a Henry Cort se le conoce como el "padre de la laminación moderna". Con su diseño, las fábricas podían producir 15 veces más metal al día que con los métodos anteriores.

Hasta el siglo XVIII, los laminadores eran impulsados por ruedas de agua. Pero en 1786, la fábrica de John Wilkinson en Bradley fue la primera en usar una máquina de vapor para mover un laminador, lo que aumentó mucho la producción. Más tarde, a principios del siglo XX, los motores eléctricos reemplazaron a las máquinas de vapor.

La primera máquina capaz de laminar rieles de ferrocarril fue creada en 1820 por John Birkenshaw en Inglaterra. Con el tiempo, los laminadores se hicieron más grandes y potentes, capaces de producir piezas de metal de gran tamaño.

Tipos de laminación

Laminación en caliente

La laminación en caliente se realiza cuando el metal está por encima de su temperatura de recristalización. Esto significa que, a medida que el metal se deforma, sus partículas internas se reacomodan, evitando que se vuelva demasiado duro.

El material inicial suelen ser piezas grandes de metal, como losas o lingotes. Si el material viene de un proceso de fundición continua, puede ir directamente al laminador. Si no, se calienta en hornos especiales. Es muy importante que la temperatura se mantenga alta durante todo el proceso para que el metal siga siendo fácil de moldear.

Los metales laminados en caliente suelen tener propiedades uniformes en todas las direcciones y no tienen tensiones internas causadas por la deformación. Sin embargo, su superficie puede quedar cubierta por una capa de óxido llamada "cascarilla", que se forma a altas temperaturas. Esta cascarilla se elimina después con procesos de limpieza.

El acero laminado en caliente es más económico y se usa para fabricar chapas o formas sencillas, como rieles de ferrocarril. Otros usos comunes incluyen:

- Chasis de camiones

- Piezas de automóviles como ruedas y llantas

- Tuberías

- Calentadores de agua

- Equipos agrícolas

- Puertas y estanterías

- Barandillas para calles

Laminación en frío

La laminación en frío se realiza con el metal a temperatura ambiente. Este proceso hace que el metal sea hasta un 20% más resistente. También mejora el acabado de la superficie y permite que las piezas tengan medidas mucho más exactas.

Los productos laminados en frío suelen ser más pequeños que los laminados en caliente, como planchas delgadas, tiras, barras y varillas. Como el metal es más duro en frío, no se puede reducir tanto su grosor en una sola pasada como en la laminación en caliente.

Las láminas y tiras laminadas en frío se pueden encontrar con diferentes niveles de dureza: "totalmente endurecidas", "semi endurecidas", "con un cuarto de dureza" y "laminadas superficialmente". La laminación superficial es la que menos reduce el grosor (0.5% a 1%) y se usa para obtener una superficie muy lisa y un grosor uniforme.

El acero laminado en frío se usa en muchos productos, como:

- Muebles de metal (escritorios, archivadores)

- Carcasas de computadoras y electrodomésticos

- Estanterías

- Tubos de escape de motocicletas

- Contenedores de metal

- Aspas de ventiladores

- Sartenes

- Materiales de construcción

Procesos de laminación específicos

Doblado mediante rodillos

Este proceso se usa para crear formas cilíndricas, como tubos grandes, a partir de placas o chapas de acero. El metal se pasa por rodillos que lo curvan gradualmente hasta formar un cilindro.

Perfilado

El perfilado es un proceso continuo donde una tira larga de metal (generalmente de una bobina) pasa por varios conjuntos de rodillos. Cada conjunto de rodillos realiza una pequeña parte del doblado, hasta que el metal adquiere la forma deseada. Es ideal para producir piezas muy largas o en grandes cantidades, como perfiles en Z o en C.

Laminado plano

El laminado plano es la forma más básica de laminación. El material, que tiene una sección rectangular, se alimenta entre dos rodillos que giran en direcciones opuestas. El espacio entre los rodillos es menor que el grosor del material, lo que lo deforma y lo alarga. La fricción entre el material y los rodillos lo arrastra hacia adelante.

El resultado final es una lámina (si es delgada) o una plancha (si es más gruesa). A menudo, el material y los rodillos se calientan para que el metal sea más fácil de trabajar. También se usa lubricación para evitar que el metal se pegue a los rodillos.

Para láminas muy delgadas, como el papel de aluminio, se usa una técnica llamada "laminado en paquete", donde varias hojas se laminan juntas para aumentar el grosor inicial efectivo. Por eso, el papel de aluminio tiene un lado brillante (el que toca el rodillo) y un lado mate (el que toca otra hoja).

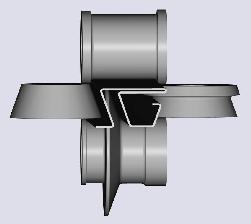

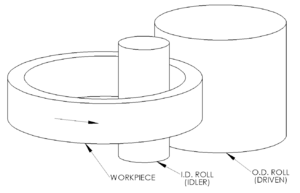

Laminado de anillos

El laminado de anillos es un tipo especial de laminación en caliente que hace que un anillo aumente su diámetro. Se usa un anillo grueso como punto de partida, que se coloca entre dos rodillos. A medida que se lamina, el grosor de la pared del anillo disminuye y su diámetro aumenta.

Este proceso crea una estructura interna circular en el metal, lo que le da mejores propiedades. Se pueden producir anillos de hasta 8 metros de diámetro. Se usa para fabricar llantas de ferrocarril, rodamientos, engranajes, tuberías, calderas y partes de cohetes, turbinas y aviones.

Laminado de formas estructurales

Este proceso produce formas estructurales de acero, como vigas en I, vigas en H, vigas en T, canales y rieles de ferrocarril. El acero se pasa por una serie de rodillos que lo doblan y le dan la forma deseada, manteniendo una sección transversal constante. El acero laminado, incluyendo el acero al carbono y el acero inoxidable, es el material más común para este proceso.

Laminado controlado

El laminado controlado es un proceso que combina la deformación del metal con un tratamiento térmico. El calor que se usa para laminar el material también sirve para darle propiedades especiales, lo que evita la necesidad de tratamientos térmicos adicionales. Se controlan cuidadosamente variables como la composición del material, la deformación, las temperaturas y las condiciones de enfriamiento. Los beneficios son mejores propiedades mecánicas y ahorro de energía.

Laminado de forja

El laminado de forja es un proceso para reducir el área de la sección transversal de barras o lingotes calientes, pasándolos entre rodillos que giran en direcciones opuestas. Se usa principalmente para preparar piezas antes de un proceso de forjado posterior, lo que ayuda a usar mejor el material, reducir las fuerzas necesarias y mejorar la calidad de la superficie.

Casi cualquier metal que se pueda forjar también se puede laminar con este método. Se usa para preformar piezas grandes como cigüeñales y ejes de vehículos.

Trenes de laminado

Un tren de laminado es la máquina completa que realiza el proceso de laminación. Aunque hay muchos tipos, todos tienen componentes similares:

- Rodillos de trabajo: Son los rodillos que entran en contacto directo con el metal y lo deforman.

- Rodillos de respaldo: Son rodillos más grandes que apoyan a los rodillos de trabajo para evitar que se doblen bajo la gran presión.

- Sistema de equilibrio de rodillos: Mantiene los rodillos en la posición correcta.

- Dispositivos de cambio de bobinas: Para colocar o retirar las bobinas de metal.

- Dispositivos de protección: Aseguran que las fuerzas no sean tan grandes como para dañar la máquina.

- Sistemas de refrigeración y lubricación: Mantienen los rodillos a la temperatura adecuada y reducen la fricción.

- Piñones y engranajes: Distribuyen la potencia y ajustan la velocidad de los rodillos.

- Motores de accionamiento: Proporcionan la energía necesaria para mover el metal.

- Controles eléctricos: Regulan el funcionamiento de los motores.

- Bobinadoras y desenrolladoras: Para enrollar y desenrollar las bobinas de metal.

Configuraciones de los laminadores

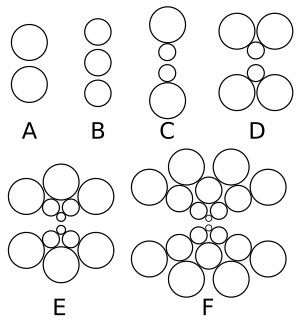

Los laminadores tienen diferentes configuraciones de rodillos:

- Dos alturas no reversible: Tiene dos rodillos que giran en una sola dirección.

- Dos alturas de inversión: Los rodillos pueden girar en ambas direcciones, pero deben detenerse y cambiar de sentido entre cada pasada.

- Tres alturas: Usa tres rodillos que giran en una dirección. El metal pasa por un par de rodillos y luego regresa por el otro par.

- Cuatro alturas o en racimo: Para minimizar el diámetro de los rodillos de trabajo (lo que reduce la fuerza necesaria), se usan rodillos de respaldo más grandes. Un laminador de cuatro alturas tiene dos rodillos pequeños y dos grandes. Un laminador en racimo tiene más de cuatro rodillos, a menudo en tres niveles. Estos se usan para laminar chapas anchas y para la mayoría de las aplicaciones de laminación en frío.

Históricamente, los laminadores se clasificaban por el producto que fabricaban, como laminadores de lingotes, de vigas, de rieles, de barras, de chapas, etc.

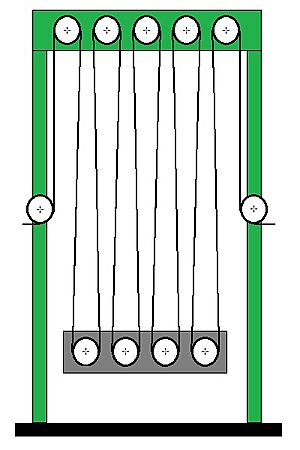

Tren de laminado en tándem

Un tren de laminado en tándem es un tipo moderno de laminador donde el metal se lamina en una sola pasada continua. En lugar de varias pasadas individuales, hay varias etapas (o "puestos") seguidas, y el grosor del metal se reduce sucesivamente en cada una. Pueden tener entre 2 y 18 etapas.

Estos trenes pueden ser de laminación en frío o en caliente. Los de laminación en frío pueden ser continuos, lo que significa que pueden seguir procesando material sin parar, uniendo el final de una bobina con el principio de la siguiente.

También se usan para otros procesos continuos, como el recocido de chapas o su recubrimiento con materiales como latón o zinc.

Galería de imágenes

Véase también

En inglés: Rolling (metalworking) Facts for Kids

En inglés: Rolling (metalworking) Facts for Kids